Термична обработка на стомана и нейните видове. Химическа топлинна обработка на стомана

Стоманата е сплав от желязо с въглерод, чиято концентрация не надвишава 2,14%. В стоманата с общо предназначение съдържанието му варира от 0,05 до 1%. Никакво поле на човешка дейност не е пълно без този синтез. Той се използва както за създаване на обемни структури, така и за производството на високопрецизно оборудване.

Въглерод и други примеси в състава на стоманата

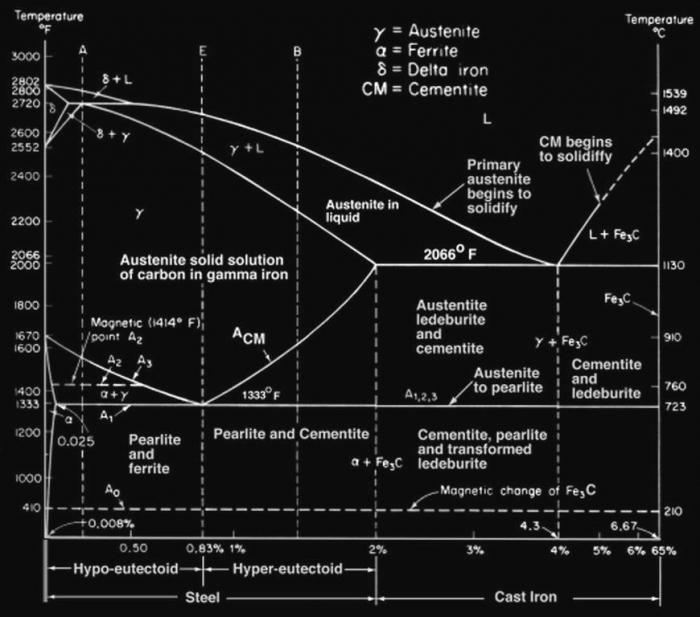

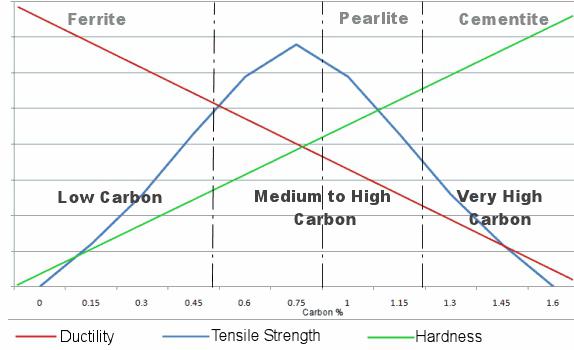

Допирането на желязо с въглерод се състои от два етапа. В първия случай към желязото се прибавя 6.67% въглерод, което води до образуването на железен карбид или циментит. При нормални условия обикновената стомана се състои от две хомогенни фази - цементит и ферит. При нагряване цементитът се разтваря в жлезата, за да образува аустенит. Концентрацията на въглерод се отразява на основните механични свойства на стоманата. Увеличаването му допринася за намаляване на пластичността и вискозитета, повишава твърдостта и якостта на веществото.  Освен това, въглеродът подобрява свойствата на леене, но намалява заваряемостта и обработваемостта на въпросния материал.

Освен това, въглеродът подобрява свойствата на леене, но намалява заваряемостта и обработваемостта на въпросния материал.

Различни примеси също присъстват в стоманата, чието присъствие се дължи на технологията на производство или на проникването на желязна руда. Манган и силиций са специални добавки, въведени в стоманата, за да се отстранят серните съединения на желязото и двувалентния оксид. Концентрацията на силиций е в границите от 0,4%, а мангана - 0,8%. Манган и силиций също се увеличават граница на якост и еластичност, съответно (по-долу е графика на топлинна обработка на стомана).

Фосфорът увеличава силата на веществото, намалявайки пластичността и вискозитета. Отрицателното въздействие на елемента е да даде на стоманата студена крехкост, така че производството не позволява превишаването на съдържанието му в 0,045%. Сярата причинява зачервяване на сплавта, а концентрацията й е ограничена до 0,05%.

типология

Има няколко класификации на стоманата.

1. В зависимост от химичния състав:

- въглеродни, те съдържат желязо, въглерод и примеси;

- легирани с различни специални добавки.

2. В зависимост от концентрацията на въглерода:

- висок въглерод (над 0.7%);

- среден въглерод (0.25 - 0.7%);

- ниско съдържание на въглерод (до 0.25%).

3. По уговорка:

- строителство;

- инструменти;

- специално предназначение.

4. В зависимост от качеството:

- обикновено качество

- качество,

- високо качество;

- особено високо качество.

Термична обработка на стомана. Обща информация

Целта на топлинната обработка на стоманата е да се промени структурата на сплавта и

следователно, неговите свойства, например, придават на продукта твърдост и крехкост или, обратно, мекота и пластичност.

Същността на процеса е в нагряването на стоманената заготовка, нейното излагане и охлаждане. Всичко това става при стриктно спазване на определени параметри, по-специално температура и скорост. Режимите са засегнати и класификация на стоманата. Термичната обработка на някои видове стомана изисква различни условия за постигане на същия резултат.

Опростените структурни промени в стоманата при нагряване могат да бъдат показани в таблицата.

Температура на нагряване | Тип решетка | свойства |

до 910ºС | куб с центрирано тяло | желязото се разтваря до 0,04% въглерод (ферит) |

910-1400ºS | лицево-центриран куб | желязото се разтваря до 2% въглерод (аустенит) |

повече от 1400ºС | куб с центрирано тяло | практически не се използва на практика |

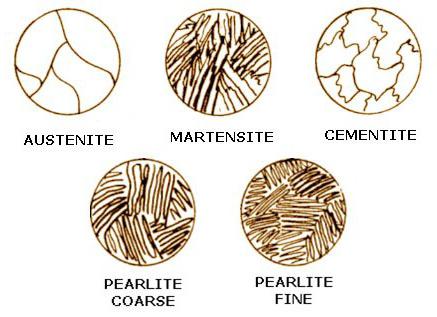

Твърдостта на аустенита е 2-2.5 пъти по-висока от ферита. Последният е по-пластичен. Когато се охлажда, структурата на сплавта се променя в обратен ред.

Основните видове топлинна обработка на стоманата - гасене, нормализация, темпериране, отгряване.

каляване

Технологията на този процес се състои в нагряване на стоманени заготовки, задържане и след това бавно охлаждане, след което в метала се достига равновесна структура. Нейната задача е да намали вътрешното напрежение в сплавта, както и да увеличи пластичността. Такава топлинна обработка на стоманата се разделя на два вида. Те имат значителни различия. В първия случай термичната обработка на стоманата не предполага структурни промени, основани на фазовите трансформации.

Отвръщане тип I

Този вид топлинна обработка е разделена на 4 групи:

- Хомогенизация . Сплавите след кристализацията се характеризират с неравномерен състав на химическите компоненти както за едно зърно, така и за целия обем на слитъка, който се причинява от различни точки на топене на елементите. Такива неравновесни структури са по-характерни за легираните стомани. Тъй като равновесието на химическия състав се дължи на дифузия, неговото прилагане изисква високи температури. До 1100-1200 ºС, стоманените заготовки се загряват в специални пещи, които се държат от 8 до 15 часа, след което бавното охлаждане се осъществява в пещта (6-8 часа) до 800-850 ºС. След достигане на желаната температура, заготовките се охлаждат на въздух. Такава термична обработка на легирани стомани осигурява тяхната пластичност, което значително улеснява тяхната обработка чрез деформация.

- Рекристализационен отгряване. Използва се за премахване на ефекта на втвърдяване на стоманата, свързан със студена пластична деформация, в резултат на което се образуват решетъчни дефекти, наречени дислокации и свободни места. Когато се образува такава структура, се появява сплескване и издърпване на металните зърна, поради което се получава втвърдяване на работата и намалява пластичността на сплавта.

Тази технология на топлинна обработка на стомана предполага нагряване до температури над 100-200 ºС в началото на кристализацията (приблизително 500-550 ºС).

Продължителността на експозиция варира от 0.5 до 2 часа, след което се извършва бавно охлаждане. Структурата се променя поради образуването на нови зърна и постепенното изчезване на деформираните. По този начин се наблюдава намаляване на дефектите на решетката.

- Отгряване за отстраняване на остатъчните напрежения. Вътрешни напрежения в стоманените части възникват от процеси като заваряване, леене, рязане, шлайфане, гореща деформация. Те достигат доста големи количества. В резултат на това заедно с работниците впоследствие причиняват разрушаването на метала.

За да се елиминира това явление, се извършва отгряване при температура под кристализацията (727 ° С). По време на процеса от 20 часа при 600 ºС напреженията почти напълно се елиминират. За да се намали продължителността на процеса, температурата се повишава до 680-700 ºС.

Отопление тип II

С този процес се постига равновесна структура на материала по време на фазовите трансформации. Структурата на стоманата след топлинна обработка е частично или напълно променена. Фундаментална промяна в структурата на сплавта се дължи на двойната рекристализация, която води до намаляване на размера на зърната, премахване на вътрешните напрежения и отстраняване на работното втвърдяване. Видове топлинна обработка на стомана - пълно (омекотяване) и непълно отвръщане.

Пълно отвръщане

В резултат на този процес голяма феритно-перлитна структура се трансформира в малка аустенитна структура, която при бавно охлаждане (30-50 ° С) се превръща в малка феритно-перлитна структура. По този начин конструктивната стомана се обработва, за да се увеличи пластичността и да се намали твърдостта.

Непълно отвръщане

В резултат на непълното отгряване, пластинният перлит се трансформира в гранулиран феритоцементит, преминаващ през етапа на аустенит (около 780 ºС). Този процес е използван стомани за инструменти.

Тъй като отгряването е доста дълга операция (до 20 часа), като алтернатива се използва нормализация на веществото. Това е термична обработка на стомана, в резултат на което нейната машинна обработка се подобрява чрез рязане, структурата на заваръчните шевове се коригира и сплавта се подготвя за втвърдяване. Температурата на процеса надвишава точките A sz или A st , в зависимост от вида стомана, с 30-50 ºС.

Нормализацията е, като правило, топлинна обработка на въглеродни стомани. В резултат на това не се изисква по-нататъшно втвърдяване на средновъглеродни стомани и някои специални, тъй като необходимата якост за използване на частите се постига чрез нормализиране. Структурата на нормализираната стомана е сорбитол.

закалка

Това е термична обработка на стомана, поради което се увеличава неговата якост, износоустойчивост, твърдост, граница на еластичност, както и намаляване на пластичните свойства. Технологията за охлаждане се състои в нагряване до определена температура (приблизително 850-900 ºС), задържане и охлаждане, благодарение на което се постигат тези свойства. Втвърдяването е най-разпространеният начин за подобряване на физичните и механичните свойства на сплавта. Видове топлинна обработка на стомана: с и без полиморфна трансформация.

Втвърдяване с полиморфна трансформация се използва за стомани, които съдържат елемент, способен на полиморфни трансформации.

Сплавта се нагрява до температурата на промяната на кристалната решетка на полиморфния елемент. В резултат на нагряване, разтворимостта на сплавния компонент се увеличава. При понижаване на температурата видът на решетката се променя в обратна посока, но тъй като се случва с висока скорост, в сплавта остава излишната концентрация на елемента с модифицирана решетка. Така възниква неравновесна структура, която е термодинамично нестабилна. Иглавата микроструктура на стомана, след образуването на топлинна обработка в сплавта, се нарича мартензит. За облекчаване на остатъчните напрежения металът се подлага на закаляване.

Охлаждане без полиморфни трансформации се използва в случаите, когато един от компонентите на сплавта е частично разтворен в другия. Когато сплавта се нагрява над линията на солидус, компонентът се разтваря. И с бързо охлаждане, вторичната фаза няма време да се върне в първоначалното си състояние, тъй като няма достатъчно време за появата на фазовата граница, образуването на началната решетка и дифузионния процес. В резултат на това възниква метастабилен твърд разтвор със свръхсъдържание на компонента. Процесът води до увеличаване на пластичността на метала. Термодинамичната стабилност се постига в процеса на спонтанно или термично стареене.

Тъй като термичната обработка на закалена стомана има толкова важен решаващ параметър като скоростта на охлаждане, е необходимо да се споменат средите, в които се осъществява процесът (въздух, вода, инертни газове, масло, водни разтвори на соли).

Скоростта на охлаждане става 6 пъти по-висока при температура от 600 ºС и 28 пъти при 200 ºС (в сравнение с техническото масло). Използва се за охлаждане на въглеродни сплави с висока критична скорост на закаляване. Липсата на вода е достатъчно висока скорост на охлаждане в зоните на мартензита (200-300 ºС), което може да доведе до образуването на пукнатини. Солите се добавят към водата, за да се увеличи нейната способност за втвърдяване. Така например става топлинна обработка на стомана 45.

Сплавите с ниска степен на критично закаляване, които са легирани, се охлаждат с масло. Използването му е ограничено до лесно запалимост и способност да се придържа към повърхността на частите. Отговорните части от въглеродна стомана се охлаждат в две среди: вода и масло.

Мартенситните стомани, върху които не трябва да има никакъв оксиден филм, например, използвани за медицинско оборудване, се охлаждат в разредена атмосфера или във въздух.

За да се преобразува остатъчният аустенит, който прави стоманата крехка, до мартензит, се използва допълнително охлаждане.

За тази цел частите се поставят в хладилник с температура от -40 - -100 ºС или се покриват със смес от въглероден диоксид и ацетон. Специална допълнителна обработка с ниски температури спомага за повишаване на твърдостта на режещите инструменти, материалът от който е легирана стомана, стабилизира размерите на параметрите на високопрецизните детайли и увеличава магнитните качества на метала.

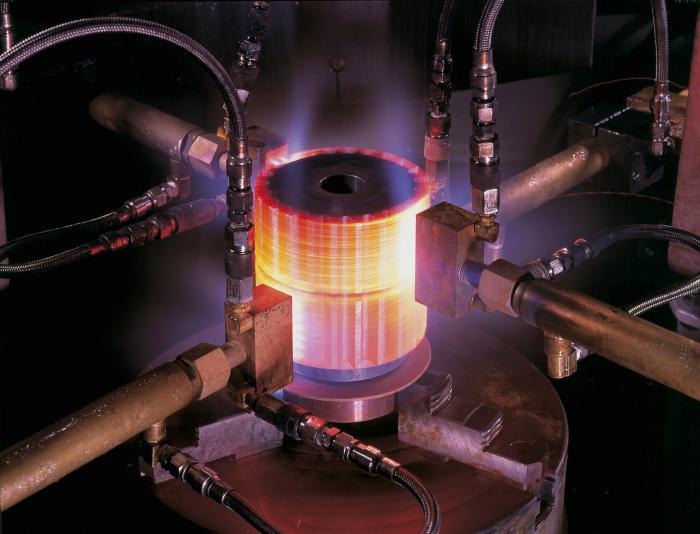

За някои части, като валове, гърбици, оси, зъбни колела, пръсти за абразивни съединения, използвайте повърхностно закаляване. В този случай се образува износоустойчиво покритие на детайла, чиято сърцевина е вискозна, с повишена якост на умора. За да се получи такова закаляване, се използват високочестотни токове, които се формират от трансформатор от специален генератор. Те нагряват повърхността на частта, покрита от индуктора. След това частта се охлажда във въздуха. Дебелината на закаления повърхностен слой може да варира от 1 до 10 mm.

празник

Това е термична обработка на стомана, насочена към отслабване на вътрешните напрежения, които възникват по време на охлаждане, както и при увеличаване на вискозитета. Такава обработка се прилага за стомани, които са претърпели полиморфни трансформации. Режимите на топлинна обработка на стомана включват нагряване до температура от 150-650 ºС, задържане и охлаждане, чиято скорост няма значение. По време на процеса на закаляване, по-твърдите, но нестабилни структури се превръщат в по-пластични и стабилни. Ваканцията е висока, средна и ниска.

При ниско темпериране се нагрява до 150-250 ºС, последващо излагане на 1,5 часа и охлаждане на въздуха или в масло. Променя се кристална решетка мартензит, който не влияе на твърдостта, повишава вискозитета и облекчава вътрешните напрежения. По този начин, рязането и инструмент за измерване.

При средна ваканция настъпва отопление до 300-500 ºС. Стоманената конструкция е представена с много празници. Стоманените детайли след обработката се характеризират с високи еластични свойства и якостни характеристики. Това е обработката на пружини, мембрани, пружини.

Високото темпериране се характеризира с температура на нагряване от 450-650 ºС, което води до образуването на сорбитол. Продуктите стават по-малко твърди, пластмасови, имат висока ударна якост. На нея са подложени предавки, оси, ролки и други критични части на механизмите.

Химическа топлинна обработка на стомана

Тя спомага за повишаване на якостта и твърдостта на сплавта, нейната устойчивост на корозия, придаване на антифрикционни и износоустойчиви свойства. Този процес включва както термичен, така и химически ефект върху състава, структурата и свойствата на повърхностния слой на сплавта.

Химико-термичната обработка на стоманата се основава на такива процеси като дисоциация, дифузия и адсорбция. В зависимост от насищащия елемент, той се разделя на азотиране, циментация, цианиране и др.

циментиране

Задачата на циментацията е да се получи твърда повърхност върху нисковъглеродни стоманени части с достатъчно вискозно ядро. Процесът се извършва в карбуризатора при 930-950 ºС, тъй като при тази температура аустенитът е най-стабилен. По този начин се третират както нисковъглеродни, така и легирани сплави. Обработката се влияе от класификацията на стоманата. Термичната обработка на някои видове стомана изисква специални параметри за постигане на резултат.

Циментирането се разделя на твърдо вещество и газ. Във втория случай става възможно да се получи определено съдържание на въглерод в повърхностния слой, да се намали продължителността на процеса, да се автоматизира. Това е по-добър начин от твърдото циментиране.

Топлинната обработка се извършва, за да се намали размера на зърната на сърцевината и циментирания слой и следователно да се подобрят механичните свойства. Температурната обработка се състои от двойно втвърдяване и ниско темпериране при температури от 160-180 ºС.

нитриране

Предполага се, че повърхностните слоеве на частите, изработени от легирани стомани с азотни атоми, се получават чрез дифузия. В резултат на това азотът реагира със сплавни елементи (молибден, хром, алуминий) с образуването на твърди и стабилни съединения - нитриди.

Предимството е по-ниската температура на обработка в сравнение с процеса на циментиране - 500-600 ºС. Освен това азотираният слой има по-високи механични свойства и устойчивост на корозия (тези свойства се поддържат при температури до 500 ºС). Характеристиките на циментирания слой са стабилни при температури до 220 ºС.

цианиране

Този процес е еднократно запълване на повърхността на стоманата с азотни и въглеродни атоми. Технологията включва използването на течна и газова фаза. Цианидът може също да бъде с ниска и висока температура.

Когато течността се използва специални бани, пълни с цианид и неутрални соли. След насищане на повърхността с азот, процесът се превръща в циментация. При нискотемпературно цианиране частите се подлагат допълнително на допълнителна топлинна обработка.

Газифицирането се осъществява в среда, съдържаща нитриращи и циментиращи газове. При този метод на цианиране, дълбочината на третираните слоеве достига 1,8 mm.