Заваряване: заваръчни методи и оборудване. Заварени съединения

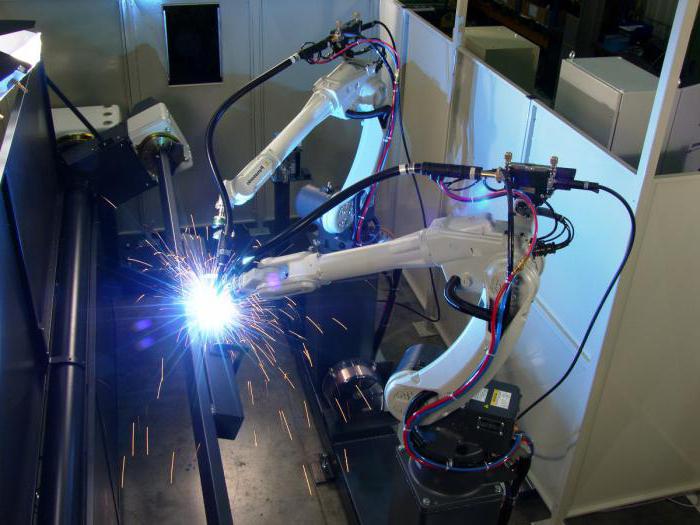

Процесът на заваряване помага да се мисли чрез използването на материали в производствения процес, а също така значително спестява време. В същото време, механизацията и автоматизацията напредват с големи стъпки, производителността се увеличава и работните условия на работниците стават по-добри.

Какво е заваряване

Заваряването е прогресивен технологичен процес, който ви позволява да получите всичко-в-едно съединения на части, както и създаване на структури с високо експлоатационно качество. Предимствата на заварените съединения позволяват постоянно да се прилагат за създаване на различни видове конструкции.

Научният и техническият прогрес не стои неподвижен, в него се включва и заваряване. Методите за заваряване се разширяват, прилагат се всички нови типове. Например в микроелектрониката днес има възможност за заваряване на детайли с дебелина от няколко микрометра, а в тежкото инженерство - части с дебелина от няколко метра. Като се има предвид, че в производството се използват въглеродни и нисколегирани стомани, все по-често се използват специални методи за заваряване на специални сплави, леки сплави и тези на титан, молибден, цирконий и други метали. Прогресивността на методите на заваряване и нейният вид засягат качеството на готовата продукция, както и ефективността на цялото производство. В същото време, те не забравят за оборудване за заваряване на метали - голямо внимание се отделя на създаването и преоборудването.

Непрекъснатото усложняване на конструкциите и увеличаването на обема на заваряване изисква непрекъснато технологично преквалифициране на производството, т.е. подобряване на неговата трудоемкост, икономически показатели, механизация и автоматизация.

Какво са заварени съединения

Обикновено, за да се получи сложна структура, е необходимо да се комбинират помежду си отделни елементи: части, възли и възли. Тези асоциации включват отделящи се или несменяеми връзки.

Неразглобяемите съединения, при получаването на които се използва ръчно заваряване, се наричат заварени съединения. Като правило, по този начин затегнете метални продукти. Но заварени съединения се използват и за неметални части - пластмаса, керамика или комбинация от двете.

За да се получи заварена връзка, не са необходими допълнителни свързващи елементи (нитове, облицовки). Връзката тук се формира от вътрешните сили на системата, т.е. металните атоми на двете части образуват връзки помежду си. Йони и електрони взаимодействат помежду си, образувайки метална връзка.

За да се получи заварена връзка, не е достатъчно само да се задържат частите - те се нуждаят от допълнителна енергия, с помощта на която атомите ще преодолеят енергийната бариера. Тази енергия те получават при заваряване чрез термично или механично активиране. По този начин, за да се получат заварени съединения, е необходимо частите да се съединят и да се приложи енергия за активиране.

Видове заваряване

От какъв вид активиране е в основата на заварената връзка се разграничават основните методи на заваряване: топене и налягане.

В първия изглед, съединените ръбове на частите се стопяват с използване на топлинен източник. На такива повърхности се появява течен метал. Когато се слива с маса, се оказва течна вана за заваряване. След това заваръчната вана се охлажда, течният метал става твърд и се оказва заварен шев.

Заваряването под налягане е непрекъсната или периодична пластична деформация на ръбовете на металните части. С помощта на пластична деформация се установяват по-лесно и по-бързо междуатомните връзки в съединяващите се части. За ускоряване на процеса се използват налягане и топлина по време на заваряване.

Заваряване под налягане, неговите методи

Какво е този тип, ние сме описани по-горе, сега разгледа методите на заваряване метали под налягане: t

Контактно заваряване . Тук частите се нагряват чрез топлина, която се образува в частите, които ще се заваряват, когато през тях преминава ток. След като частите се загреят или разтопят леко, те се притискат. Така се случва заваряването. Методи за заваряване: челно, петно, шев.

При челно заваряване частите се захващат с токопренасящи скоби, краищата се свързват и се задейства заваръчният ток. В местата на скобите частите се загряват, след което се компресират. Така се оказва, че заварката. Този метод се използва главно при свързване на тръби и части с компактно напречно сечение. Методите за заваряване на тръбите могат да бъдат различни, но това се счита за основно.

При точковото заваряване частите се свързват чрез отделни точки. Този метод се закрепва метални части. Листовете, които се заваряват, се подреждат и компресират с помощта на медни цилиндрични електроди на заваръчната машина. След това, нека текущата. Така се оказва спот заварка. Такава връзка се извършва бързо и ефективно.

Заваряване на шевове се използва и за свързване на метални части. Този вид заваряване е подобен на предишния, само в този случай електродите са медни дискове, които се търкалят по заварените ръбове. Токът с такава връзка трябва да се стартира периодично. Самият шев е много силен и стегнат.

Ултразвуково заваряване е друг вид. Тя се основава на комбинирания ефект върху заварените метални части на ултразвуковите вибрации и сили на натиск. Специални ултразвукови генератори превръщат електрическата енергия в механична. Когато се докладват заваръчните части механични вибрации вибрациите започват с ултразвукова честота. Тази вибрация причинява триене, с помощта на което повърхностите се нагряват, а след това става компресия - и връзката е готова. Този метод се използва за свързване на тънки метални части или при заваряване на неметални продукти (пластмаса).

Заваряване чрез триене . Този метод включва триене на заварените части преди нагряването им. След това частите в пластмасово състояние се компресират и се оформя фуга. Такова заваряване се използва, когато е направен композитен инструмент (бормашини, фрези, ригери и др.), Както и когато е необходимо да се свържат различни материали.

Дифузионно заваряване . По време на такова заваряване частите се загряват леко и се свиват леко, след което се поставят в евакуирана камера и се държат там известно време. Такива условия подтикват атомите в повърхностите на частите към взаимна дифузия. За нагряване обикновено се използва индукционен метод. Голям плюс на този метод е, че частите не се топят или деформират. С него можете да свържете почти всички метали и техните комбинации, както и метални части с неметални - от керамика, стъкло, графит.

Високочестотно заваряване . Тук ръбовете се нагряват с високочестотни токове и след това се компресират. Този метод заварява надлъжните шевове на тръби от стомана, месинг и други материали.

Студено заваряване . При този метод заваряването се извършва чрез силна компресия на части. В този случай има силна деформация на метала и свързването е направено. Няма едновременно отопление. По този начин се съединяват пластмасови части, например мед или алуминий. Използва се в електрическата промишленост.

Взривозаваряване . Тук, поради експлозията, бързо движещите се заваръчни части се сблъскват и се оформя фуга. Чрез този метод се получават биметални заготовки, съединяват се различни материали. Помислете какво друго може да бъде заваряването.

Методи за заваряване

Тези видове съединения не са толкова много.

Газово заваряване . Тук основният пълнежен материал се разтопява от топлината на газовия огън, който възниква при горенето на горими газове и кислород. Обикновено за тази цел се използва ацетилен, който, когато се комбинира с кислород, води до много висока температура на пламъка. Тази заварка се използва за стоманени продукти, цветни метали, както и за различни видове ремонтни дейности.

Електронно лъчево заваряване . За този вид се нуждаят от специална камера, където има висока резолюция на средата. Основният метал се разтопява, като се облъчва с бързо движещи се електрони. Вакуумът в камерата е необходим, за да се защити завареният метал и да се предотврати йонизацията на средата от електрони. При този метод се образува висока концентрация на топлина в мястото на нагряване. С помощта на електронно-лъчева заварка се свързват огнеупорни, химически високо активни метали, както и техните сплави.

Лазер . Тук стопяването на частите, които ще се свързват, се произвежда с помощта на енергията на светлинния лъч, който се излъчва от оптичен квантов генератор. При лазерно заваряване на мястото на отопление се натрупва висока концентрация на енергия. С него се комбинират различни метали, техните сплави и комбинации. Предимствата на лазерното заваряване: процесът е бърз, малка топлинна зона и малък размер на заварката.

Това са всички основни видове и методи на заваряване на топене.

класификация

Днес има различни методи за заваряване. ГОСТ класифицира заваръчните процеси в повече от 150 разновидности. Класификацията се основава на следните характеристики: физически, технически и технологични. Класификацията на методите на заваряване по физически характеристики разделя всички видове на три класа: термичен, термомеханичен и механичен. В основата на това разделение е под формата на енергия, която се използва в заварени съединения.

Термичният клас включва видовете, в които има топлинна енергия:

- газ;

- дъга;

- електрошлаково;

- електронен лъч;

- лазер и др.

Термомеханичният клас включва онези видове заваряване, при които има топлинна енергия и налягане:

- за връзка;

- дифузия;

- Газова преса;

- дъгова преса;

- ковач и др

Заваряването под налягане е механичен клас, т.е. където се използва механична енергия:

- студено заваряване;

- заваряване чрез триене;

- ултразвук и др.

Техническите характеристики на класификацията са както следва:

- начин за защита на метала при заварката;

- непрекъснатост на процеса;

- механизация на заваръчния процес.

Технологичните характеристики на всеки метод са различни и се определят индивидуално. Например класификацията на електродъгово заваряване може да се основава на: вид електрод, характер на защита, ниво на автоматизация и др.

Заваръчна технология и оборудване за него

Контактното заваряване е един от най-често срещаните видове. Тя произхожда през XVIII век, а през XIX век се появява специално оборудване за съпротивително заваряване. До 2000 г. тя се развива и масово се въвежда в производството, а днес е най-продуктивното заваряване.

Методите на заваряване по този начин вече обсъждахме по-горе. Той е точен, зашит и задник.

Методът на контактно заваряване се определя от конструкцията и технологичните особености на процеса. Те включват:

- вид заваръчен ток;

- форма на пулса;

- мястото на токозахранването;

- броя на импулсите;

- броя на точките, които трябва да бъдат заварени едновременно;

- естеството на нагряването на метала;

- естеството на компресиране на мястото на заваряване;

- степен на деформация на мястото на заваряване;

- подготовка на повърхността на заварени части;

- тип на свързващите части;

- допълнителни източници на топлина;

- интензивност на режима на заваряване.

Комбинирайки различни дизайнерски и технологични характеристики, можете да получите около 200 метода на съпротивително заваряване.

Основните предимства са:

- незабавно създаване на силно концентриран насочен поток на топлинна енергия;

- прост технологичен процес;

- минимално потребление на електроенергия, въздух и вода;

- не са необходими пълнител, защитна среда и други спомагателни материали за образуване на фугата;

- минимална принудителна деформация при заварена връзка;

- липса на зона на изкривяване и термично въздействие;

- лесна механизация и автоматизация при товарене и разтоварване на части, поради което се осигурява висока производителност.

Контактното заваряване се използва в много области: космически кораби и микросхеми в електрониката, както и главни тръбопроводи и битови предмети.

Този метод се използва за комбиниране на структурни, легирани, топлоустойчиви и устойчиви на корозия стомани, титан, алуминий, магнезиеви сплави, месинг, бронз, огнеупорни сплави и композитни метали.

С помощта на контактно заваряване, автомобили, пътнически автомобили, електроника се произвеждат масово, полагат се магистрални тръбопроводи и релсови пътища.

Газово заваряване

При газовото заваряване металните изделия се съединяват чрез стопяване на ръбовете на частите. Този метод е доста прост, не изисква сложно оборудване и също така не се нуждае от електричество за такава работа. Но този метод има своите недостатъци: ниска скорост и голяма зона на загряване на заварения продукт.

И все пак газови заварки активно се използват в различни индустрии. Използва се за ремонт, за производство на тънки стоманени листове, тънкостенни тръби, както и за напълно различни части.

При извършването на такава заварка се използва газова горелка, която работи с горивен газ с кислород. При изгаряне се генерира топлинна енергия, която може да се регулира с помощта на накрайници.

Има следните методи за газово заваряване: дясно и ляво. С левия метод процесът преминава от дясно на ляво. Тук капитанът не насочва пламъка директно към продукта, а премества тел за пълнене пред пламъка на горелката.

Този метод е най-популярен, използвайки го за заваряване на доста тънки продукти и нископлавни метали. Той загрява ръбовете на продукта, което позволява заваръчната вана да се движи добре. В същото време главният кладенец контролира образуването на заваръчния шев, което осигурява добро качество и най-добър външен вид.

С правилния метод посоката е различна - от ляво на дясно. Тук пламъкът отива направо към заварения шев, а запълващата тел се движи зад пламъка. Този метод по-добре защитава заваръчната вана от въздуха, металът се охлажда бавно и топлината се разпространява по-бавно през продукта.

Правилният начин се счита за по-икономичен и високопроизводителен. В този случай левият път е по-добър за заваряване на тънки метали, тук производителността ще бъде по-оптимална.

Състав от чугун

Известно е, че чугунът не се заварява добре, следователно такива конструкции не са направени от него. Чугунът се заварява в два случая: коригиране на дефектите на различни отливки и ремонт на отделни чугунени части на фабричното оборудване.

Специфичните свойства на материала значително усложняват процеса:

- чугунът не понася високи скорости на охлаждане, присъщи на заваряването;

- се отличава с ниските си пластични свойства и чувствителност към пренапрежение;

- при охлаждане се увеличава обемът на чугуна, което създава напрегнато състояние в зоната на заваряване;

- По време на процеса въглеродът, който е част от чугуна, се изгаря, което прави металът порест.

Въпреки това, този материал е свързан доста често. Има следните методи за заваряване на чугун:

Горещо . Тук чугунът се нагрява равномерно и след това бавно се охлажда. Това осигурява графитизация на материала и предотвратява отделянето на въглерод.

Половината гореща . Тук се постига и графитизация на чугун, но по различен начин чрез въвеждане на графитизиращи вещества в зоната на заваряване. В този случай продуктът се загрява с помощта на готовия пламък.

Студено е. При този вид заваряване продуктът не се нагрява, а самият процес се осъществява с помощта на стоманени електроди, електроди и специални сплави с помощта на чугунени електроди.

дъга

Най-разпространеният метод е заваряването на дъгата. Самият процес е заваряване на топене, при което ръбовете се нагряват чрез топлина. електрическа дъга. Съществуват следните методи за електродъгово заваряване:

Електропласт . Той се състои в топене на обработените продукти и електрода с помощта на топлина, която се излъчва от тока, преминаваща през стопената шлака.

Заваряване в защитен газ . Това се случва с нетапелен или топим електрод. В първия случай краищата образуват заварка. Във втория случай шевът образува стопен електроден проводник. За да шев по време на обработката не се окислява, тя е защитена със специален газ.

Ръчна дъгова заварка . Той се произвежда по два начина: чрез топене и неопитен електрод.

Ръчна дъгова заварка електродът, който не се консумира, е в контакт с обработените ръбове на продукта. Този тип връзка с консумиращ електрод се осъществява с помощта на парче покритие.