Ръчна дъгова заварка: технология, ГОСТ

При създаването на метални конструкции широко се използва ръчна дъгова заварка.

Това е процес на създаване на постоянна връзка чрез топене на метал. електрическа дъга.

Същността на процеса на заваряване

Заваряването се състои в създаване на дъга между защитния електрод с покритие и заваръчната вана. Запалването се извършва чрез бързо докосване и водене на малко разстояние от повърхността на металния прът. От топлината на дъгата, която се появява, тя се топи и образува заварен шев. Заедно с електрода, неговото покритие се топи, образувайки защита от газ и шлака, която предпазва метала от окисление. След всеки етап на заваряване покритието от шлака се отстранява от повърхността на шва.

Ограничената дължина на електрода причинява прекъсване на заваръчния процес, тъй като той непрекъснато трябва да бъде заменен с нов. Прекъсванията в работата причиняват дефекти в заваръчния шев.

Производителят на електродите посочва препоръчителните граници за промяната на величината на необходимия ток, в зависимост от свойствата на покритието, дебелината на пръта и позицията на заваряване.

Когато сърцевината се нагрява, покритието се стопява и се образува поток от газ, насочен към заваръчната вана. В резултат на това се прехвърлят разтопени метални капки. Движението на газа е толкова силно, че при заваряване в горната позиция той мести метал от дъното нагоре.

Тип и дебелина на заварените части

Ръчната дъгова заварка е приложима за нелегирана и легирана стомана с дебелина до 50 mm при производството на единични или малки продукти. Тънкият метал (по-малък от 1,5 mm) се разтопява бързо и "се свива", докато се появи заваръчната вана. Необходими са специални инструменти.

Силата на заваръчното съединение на метала намалява с увеличаване на съдържанието на въглерод.

Изгодно е да се използва ръчно заваряване за продукти с дебелина от 3 до 20 mm. Изключения са единични шевове от сложна конфигурация.

Характеристики на електрода

За електродите са подбрани специални материали на пръта и покривния слой, съдържащ шлакообразуващи, стабилизиращи и други вещества.

Задачите за покритие са както следва.

- Производството на шлака, което обгръща заваръчната вана и разтопените метални капчици, ги предпазва от кислородно окисление на въздуха и влиянието на водните пари.

- Образуването на защитен газ се образува по време на горенето на органичния компонент на покритието.

- Извършване на дезоксидиране на заваръчния метал. В допълнение, в покритието могат да бъдат легиращи добавки, преминаващи от шлака към метални капчици.

Електродите за ръчно електродъгово заваряване са от определен тип, отговарящи на определените механични характеристики на заваръчния метал. Буквата E с номера в обозначението му от типа показва величината на временното съпротивление (kg / mm 2 ). Наличието на буквата А се характеризира с висока пластичност и издръжливост.

Положение на заваряване в пространството

Заваряването е позволено във всички позиции, но най-удобно е по-ниското, което не изисква висока квалификация на изпълнителя. Тук могат да се използват електроди с голям диаметър, а токът може да бъде висок, което позволява процесът да стане по-продуктивен. В тавана и вертикалните позиции на шва металните капки се държат само от повърхностно напрежение. Размерът на заваръчната вана се намалява и се изисква по-малък диаметър на електрода.

Условия за работа на заварчика

Процесът на електрическо заваряване може да се извърши при различни условия: на закрито, на открито, на конструкции, тръбопроводи и други обекти. Не се изисква подаване на вода, газ и на използваните материали, като се изискват само електроди. За работа е необходим източник на захранване. Кабели могат да бъдат премахнати от него за дълги разстояния. В същото време, енергийните загуби за тяхното отопление се увеличават. В отдалечени места могат да се използват електрически генератори, задвижвани от бензинови или дизелови двигатели.

Сняг, дъжд и вятър са смущения и от тях се изисква защита на работната зона.

Вид на заваръчния ток

Ръчна дъгова заварка се извършва на променлив или постоянен ток. За целта се използват специални електроди, но те могат да бъдат универсални, предназначени за двата типа ток.

Постоянният ток ви позволява да създадете по-стабилна дъга и е по-удобно да работите с нея. Разтопеният метал има най-добрия овлажняващ ефект, а шевът образува униформа. Ето защо, този метод е необходим за заваряване на малки предмети или тънки листове.

Дефекти на заварени съединения

За качеството на съединенията в метала се налагат технически изисквания и се установяват стандарти. Ако има отклонения от тях, които водят до намаляване на ефективността на конструкциите и надеждност, тогава се появяват дефекти. От съображения за възникване те са разделени на две групи. Първият е дефекти, възникващи в кристализацията на метала, както и неговото охлаждане: пукнатини, пори, включвания на шлаката, влошаване на свойствата на метала по шевовете и в близост до тях. Втората група включва дефекти, свързани с неправилна подготовка и нарушаване на режима на заваряване: подрязвания, липса на проникване, потоци, изгаряния, кратери, отклонения на шевовете от изчислените размери.

Ръчна дъгова заварка: заварени съединения

За да се създаде надеждна връзка, когато дебелината на метала е не по-малка от 7 мм, е необходимо да се подготвят краищата на заготовките. С тяхна помощ се осигурява пълно проникване на заготовките.

На тънък метал се правят 1 или 2 заварки, а при големи дебелини първо се извършва корен, а след това кухината се запълва със заваръчни валци.

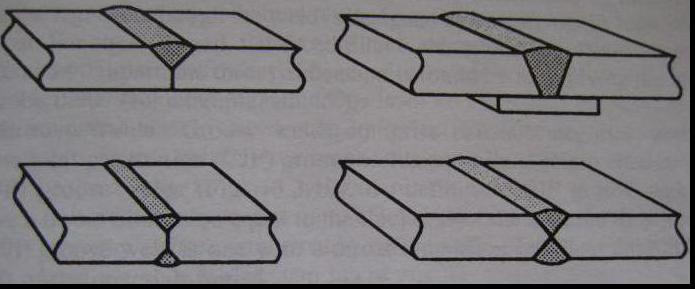

ГОСТ "Ръчна дъгова заварка" (5264-80) регулира как да се режат краищата на частите, в зависимост от вида на избраната връзка. По форма има V, K, X-образни ръбове. Шевът може да бъде изпълнен от една или две страни.

Ръбът може да бъде отсечен с длето, но качеството е постигнато най-ниско. Гладки и чисти се получават на специални фрезови или фрезови машини. Ако това не е възможно, използвайте рязане с кислород.

Особено внимание се отделя на почистването на ръбовете от ръжда, накип и други замърсители. Това се прави със стоманена четка. За да се улесни използването на зоните за подгряване на пламъка на газовата горелка.

Видовете заварени съединения се определят от взаимното разположение на частите и могат да бъдат както следва:

- челно съединение

- скута;

- Т-бар;

- ъглов.

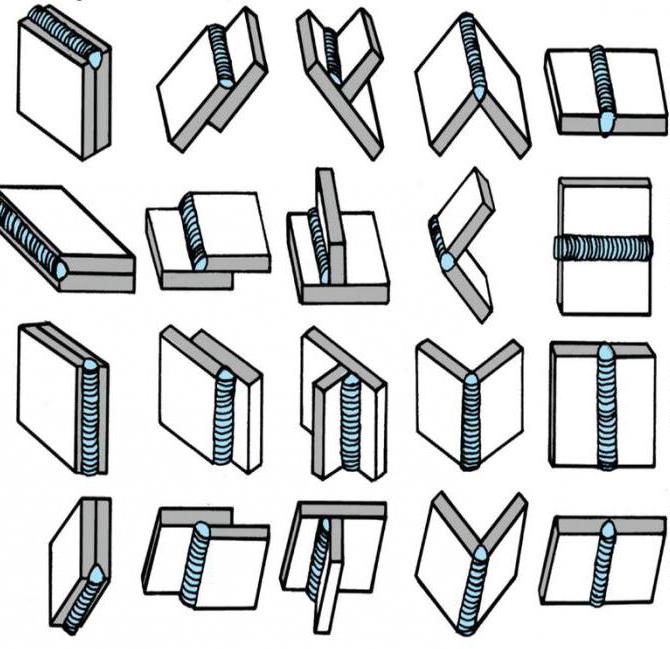

ГОСТ "Ръчна дъгова заварка. Заварени съединения" (5264-80) разграничава видовете заварки по позиция в пространството.

- Долна - най-лесният и най-надежден. Детайли са разположени под електрода. Важно е детайлът да не се стопи.

- Хоризонтално - частта е разположена под ъгъл 0-60 0 , а заваряването се извършва в хоризонтална посока.

- "В лодката" - монтаж на наклонената част и заваряване в ъгъла.

- Вертикално - шевът е направен нагоре. Работата е сложна поради оттичането на метала.

- Таван - шевът е разположен отгоре. Заваряването се извършва с къси импулси при нисък ток.

Шевете върху готовите продукти се проверяват за съответствие с изискванията на ГОСТ. Ръчната дъгова заварка не трябва да води до образуване на дефекти, а геометричните и механичните характеристики на фугите трябва да се поддържат в определените граници.

Заваръчно оборудване

Оборудването за ръчна дъгова заварка е предимно специална апаратура, която може да бъде:

- трансформатор;

- трансформатор с изправител;

- инвертор.

Специална популярност получиха заваръчните инвертори. Функциите за принуждаване на дъгата и анти-лепливост ви позволяват да правите сравнително висококачествени шевове дори за начинаещи. Високата цена не спира купувачите, поради високите технически характеристики и по-голямата надеждност.

На пазара можете да закупите професионални устройства с висока производителност и за домашна употреба, когато няма нужда от непрекъсната работа.

Технология за ръчно заваряване

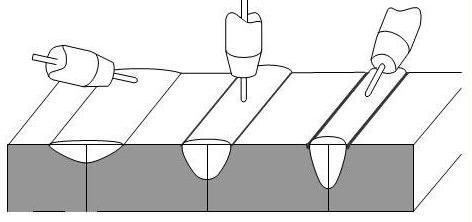

За ръчно заваряване, първо се възпламенява чрез докосване или удряне. След това електродът се прибира за кратко разстояние, така че дъгата постоянно гори. Технологията за ръчно електродъгово заваряване се състои в преместване на пръта в три равнини:

- подход и отстраняване на електрода от повърхността на детайла с осцилиращи движения;

- движение в посока на образуване на шев;

- оформяне на метална ролка чрез преместване на електрода през оста на заварка.

Ръчна дъгова заварка

За тръбите се използват конвенционални съвместни методи и позиции на фуги. Те трябва да отговарят на ГОСТ "Ръчна дъгова заварка. Заварени съединения" (5264-80). Тръбните съединения подлежат на специални изисквания, така че да са херметически затворени и да издържат на определеното налягане на изпомпваната среда.  Затова те се опитват да заваряват тръбите в долно положение, а продуктът периодично се превръща. Тяхното приготвяне е да се създадат перпендикулярни краища с тъпота от -2,5 mm и конусни ръбове под ъгъл 60-70 ° .

Затова те се опитват да заваряват тръбите в долно положение, а продуктът периодично се превръща. Тяхното приготвяне е да се създадат перпендикулярни краища с тъпота от -2,5 mm и конусни ръбове под ъгъл 60-70 ° .

Заваряването се извършва предимно с челно съединение, като за целта първо се закрепват на 4 места на тръбата. Ако диаметърът му надвишава 300 mm, разстоянието между заваръчните секции е около 200 mm. Дължината на прилепване е около 50 mm. След това се извършва заваряване на тръбата по цялата обиколка.

заключение

наръчник електродъгово заваряване произведени за свързване на части в дребно и единично производство. За да се получат висококачествени връзки, е необходимо да има подходящ апарат и електроди, както и да притежава умения за подготовка на части и заваряване.