Резбови връзки. Таблица с резбови връзки

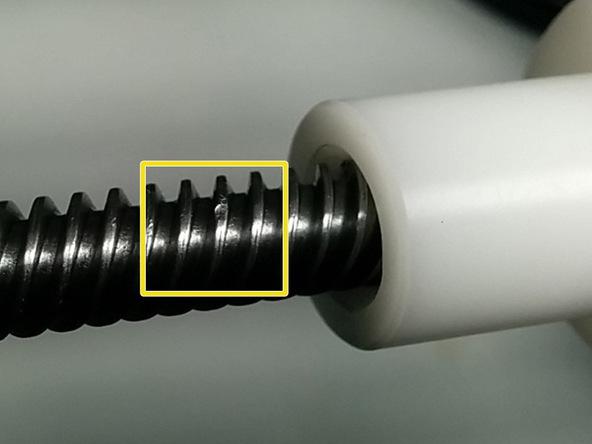

Във всички отрасли на промишлеността са използвани широки съединения на техническите части с резбови профили (трапецовидна, триъгълна, полукръгла, правоъгълна и др.). Основата на резбата е принципът на спиралата. Ако жлебът е прорязан през повърхността на конус или цилиндър, режещият ръб на инструмента създава спирална повърхност, чиято равнина зависи от формата на режещия ръб. Формирането на спирална издатина може да бъде представено като движение на квадрат, трапец, триъгълник по повърхността на конус или цилиндър, така че всички точки да се движат по спиралата.

Видове резбови връзки и тяхното предназначение

Нишката е свързващата резба на две части, едната от които има външна, а другата - вътрешна резба. Според оперативната употреба на съединението има специални и общи приложения, използвани за свързване на един тип елементи от конкретен механизъм. Нишката, получена на външната цилиндрична повърхност, се нарича външна (условно болт), а получената по вътрешната цилиндрична повърхност се нарича вътрешна (конвенционална гайка). Резбовите съединения на частите са широко използвани в машиностроенето (в най-съвременния транспорт повече от 60% от всички елементи са с резба). Първата група включва:

- скрепителни елементи (инчови, метрични), които се използват за разглобяемо свързване на машинни части;

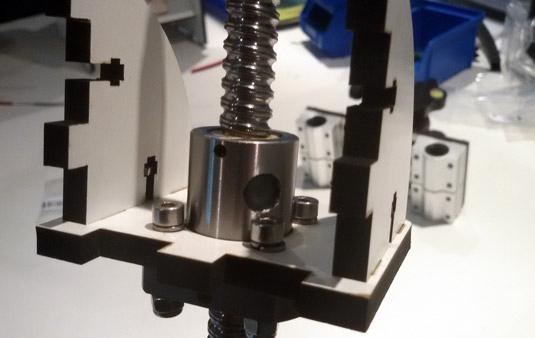

- кинематични (правоъгълни и трапецовидни), които се използват за шпинделни винтове, таблици на измервателните устройства и винтове за поддържане на металообработващи машини и др., като основното изискване е да се осигури точно движение с най-малко триене;

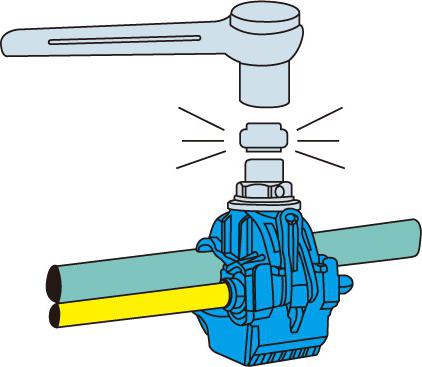

- армировка и. t тръба (тръба конични, конични, цилиндрични и метрични), използвани за клапани и тръбопроводи за различни цели, чиято основна задача е да създават херметичност на връзките.

Профилът на напречното сечение на резбовите съединения е разделен на тяга, триъгълна, кръгла трапецовидна и правоъгълна. В посока на завоите те се разделят на дясно (усукано по часовниковата стрелка) и наляво (усукани обратно на часовниковата стрелка). По броя на събитията резбовите връзки се разделят на множество и единични. Характеристиките се прилагат за всички резбови връзки. ГОСТ 9150-81 установява единствения номинален профил за тях.

Основните параметри на резбовите връзки

Основните параметри са:

- d (D) е външният диаметър, чиято резба обикновено се обозначава;

- d1 (D1) - вътрешен диаметър на винта (гайка);

- d2 (D2) е средният диаметър, т.е. диаметърът на цилиндъра, който е коаксиален с нишката;

- P-стъпка, съответства на разстоянието между съседни идентични (ляво или дясно) странични ръбове на профила в посока, успоредна на оста на резбата;

- t-такт, който съответства на относителното надлъжно движение за един завой на винта (гайка) и е равен на произведението на стъпалото по броя на събитията, t = P · n; за 2 и 3-винтови винтове, когато се случи едновременно навиване на 2 и 3 жици с определен размер, ходът съответства на 2P, съответно, за двупосочния винт и 3P за трипътен винт;

- α е ъгълът на профила, пригодността на резбата определя ъгъла на наклона на страните, равен на симетричен с резба α / 2.

Метрична нишка

Метричните резбови връзки от всеки диаметър от 1 до 600 mm могат да се изработват в няколко стъпки. Въпреки това, те трябва да бъдат не повече от 6 мм. Големите стъпала се предлагат само в нишки с диаметър от 1 до 68 мм. Използват се, когато е необходимо да се свържат големи части. В допълнение, съществуват редица малки стъпки, които са взети с тънкостенни части и ограничена дължина на усукване, за да се повиши здравината и самоспиращите се свойства при вибрационни натоварвания. А също и в случаите, когато е необходимо да се получат малки аксиални движения при значителни ъгли на въртене (например микрометрични винтове на устройства). Дължината на усукване с малки стъпки е променлива и варира от 0.3 до 2d. ГОСТ 8724-81 съдържа всички указания за наличност и ползи. метрична нишка (Таблица).

Таблицата "Размери и стъпки на метрични нишки" е показана по-долу.

| Диаметри, d, d, mm | Стъпки P mm | ||||||||||

| 1-ви ред | 2-ри ред | 3-ти ред | голям | малък | |||||||

| 4 | 3 | 2 | 1.5 | 1.25 | 1 | 0.75 | 0.5 | ||||

- 12 - - 16 | - - 14 - - | 11 - - 15 - | (1.5) 1.75 2 - 2 | - - - - - | - - - - - | - - - - - | - 1.5 1.5 1.5 1.5 | - 1.25 1.25 - - | 1 1 1 (1) 1 | 0.75 0.75 0.75 0.75 | 0.5 0.5 0.5 0.5 |

Обозначение на резбовите връзки в чертежите

При обозначаването на съединенията в чертежите на всички области на строителството, промишлеността и инженерството, съгласно ГОСТ 2311-68, се приема като конвенционалност, когато линиите под формата на винт се заменят с две линии - непрекъснат тънък и твърд основен. В този случай, моделът на вътрешни и външни конци има следните характеристики:

- Чертежите с вътрешни резбовани връзки представляват основните непрекъснати тънки линии по външния диаметър и непрекъснатите линии на вътрешния. Рязането, показвано като невидимо, се индикира с прекъснати тънки линии със същата дебелина по вътрешния и външния диаметър.

- Рисунката с външни резбовани връзки изобразява главните непрекъснати линии на външния диаметър и непрекъснатата тънка - от вътрешната страна. Обозначение на резбата показва вида на резбата, номинален диаметър, стъпка (ако е с малка стъпка), посока на рязане (ако е ляво), граници на отклонение (таблица).

Таблицата на винтовата връзка е показана по-долу.

| Символ за вида резба | Размерите са показани на чертежа | Примери за обозначаване на нишки | |

| Метрична с голяма стъпка, ГОСТ 8724-81 (ST SEV 181-75) | М | Външен диаметър, mm | M10-6N; M36-7M; M10LH-6Н |

| Метрична с малка стъпка, ГОСТ 8724-81 (ST SEV 181-75) | М | Външен диаметър и стъпка, мм | М64 * 2-7Н |

| Метрични за диаметри по-малки от 1 мм (час), ГОСТ 900-73 | М | Външен диаметър, mm | M0,6 |

| Трапецовидна, ГОСТ 24738-81 (ST SEV 1181-79) | Tr | Външен диаметър и стъпка, мм и номер по ГОСТ | Tr36 * 6-6H, ГОСТ 25738-81 |

| Устойчиви, ГОСТ 10177-82 (ST SEV 1181-79) | S | Външен диаметър и стъпка, мм | S80 * 16-4H |

Цилиндрична тръба ГОСТ 6357-81 (CT SEV 1157-78) | G | Символът на диаметъра на нишката в инчове | G21 / 2-A |

Тръбна конична, ГОСТ 6211-69 (КТ СЕВ 1115-78) | R | Символът на диаметъра на нишката в инчове и номерът на ГОСТ | R3 / 4, ГОСТ 6211-81 (външен) R3 / 4, ГОСТ 6211-81 (вътрешен) |

| Краен инч с профил 60 ъгъл, ГОСТ 6111-52 | K | Обозначение на диаметъра на резбата в инчове и номер по ГОСТ | K3 / 4 ", ГОСТ 6111-52 |

Манометри за управление на болтове и гайки с резба

Калибри за контрол на валидността на цилиндричните резбови връзки действат като набор от твърди средства, които следят валидността на конеца. Предимството им е, че те осигуряват пълна взаимозаменяемост на рязането на усукани части. Всички калибри са разделени на две основни групи: за външна и вътрешна резба. Според принципа на конструирането те са разделени на непроходими и непрекъснати, всяка от които контролира границите на толерантност на границите и според формата на повърхността, с резба и гладка. Резбовите връзки с пълнопрофилен проточен датчик имат контур на номиналния профил и параметрите, изработени с висока точност.

За изпитване на различни отвори се използват захранващи резбови тапи (P-PR и PR), които контролират външни и средни диаметри и непроходими резбовани тапи (NO), които контролират горната граница на средния диаметър. В случай на контрол на габарита, рязането се счита за подходящо, ако габаритът за преминаване е усукан с част по цялата дължина на целия му отрязък, а непроходим габарит е усукан с част от не повече от две нишки. Гладките непробиваеми и непрекъснати щепсели също се използват за контрол на вътрешния размер на резбования отвор.

За изпитване на различни отвори се използват захранващи резбови тапи (P-PR и PR), които контролират външни и средни диаметри и непроходими резбовани тапи (NO), които контролират горната граница на средния диаметър. В случай на контрол на габарита, рязането се счита за подходящо, ако габаритът за преминаване е усукан с част по цялата дължина на целия му отрязък, а непроходим габарит е усукан с част от не повече от две нишки. Гладките непробиваеми и непрекъснати щепсели също се използват за контрол на вътрешния размер на резбования отвор.

Приложение за калибър

Щепселите с вложки са основният тип резбовани тапи, имат заострена опашка. Изработени са с диаметър от 1 до 50 мм. Уплътнителните резбови връзки с външен диаметър от 50 до 100 mm са направени във формата на дюзи, фиксирани в краищата на пластмасовата дръжка с винтове. Външните резби се тестват с резбови пръстени с диаметър от 1 до 100 mm. Пресичащите се пръстени се пресичат по цялата ширина на пръстена. Външната им повърхност се навива. Непроходимите пръстени имат съкратени нишки (оставяйки само два или три завъртания със съкратени нишки). Те създават отличителен канал в средата на външната набраздена цилиндрична повърхност на пръстена.

Инструменти за измерване на параметрите на конеца

Микрометърът с вложки е основното устройство за измерване на средния диаметър на рязане в машиностроенето (често го наричат „нарезен микрометър“). За изчисляване на резбовите връзки се използва дефиниция, при която средният диаметър на резбата е дължината между успоредните страни на намотките, разположени на противоположните страни на оста на рязане и измерени перпендикулярно на оста на рязане.

Разликата между микрометър и гладък микрометър МК е, че в краищата на петата и микровинта са направени отвори, в които са поставени вложките. Когато устройството е покрито с истински резбови вложки, конусовидната вложка се вписва в кухините, а призматичният покрива завива. При това подреждане отчитането на скалите на барабана и стеблото дава размера на средния диаметър на измерената част.

Микрометърът с вложки има цена на разделяне с = 0.01 mm. Диапазон на измерване - 25 mm, и граници на измерване: 0-25; 25-50 и така нататък, до 325-350 мм.

Микрометър от 0 до 25 mm се монтира на „0“ с гайки заедно с вложки, повдигнати до ограничителя, и микрометрите за измерване с размери над 25 mm се инсталират на долната граница на измерване с инсталационна мярка, приложена към всяко устройство. Вложки за измерване на средния диаметър са прикрепени по двойки към всеки микрометър: призматичен и коничен. Размерът на измервателните повърхности на всяка двойка зависи от стъпката на нишката. Грешката в измерването с микрометър с вложки е от 0,025 до 0,20 мм.

Измерване на средната нишка по метода на три жици

Измерването на средния диаметър с помощта на проводниците е много по-точно, отколкото микрометър с вложки. Размерът на жицата се избира така, че формиращите проводници да докосват повърхността на винта в областта на действителния среден диаметър d2. Най-големият диаметър на тел за метрична нишка е dnp = 0.577P. Преизчисляването на размера М към размера на средния диаметър d2 за метричната нишка се изчислява по формулата d2 = M-1,438dnp (метод на измерване е непряко).

Проводниците за измерване на средния диаметър се произвеждат от инструменталната индустрия, като се освобождават в комплекти от по 3 броя. Номиналните размери на проводниците зависят от терена и от 0,101 до 3,464 mm. Допустими отклонения на диаметъра на проводника от номиналния размер ± 0,5 микрона. Отклонението на формата е в рамките на толеранса на размера на кабелите. Особено строго контролирано рязане на повърхността на жицата. Грешката в измерването на средния диаметър с три проводника е малка и е 1,5-2 микрона. Средният диаметър на работните и контролните измерителни дюбели се измерва само с помощта на три проводника.

Инструментален измервателен микроскоп

Използват се два модела инструментални микроскопи: BMI и MMI. И двете са създадени по една и съща схематична диаграма и се различават един от друг, преди всичко, в общите размери, аксесоарите и границите на измерване. Устройствата ви позволяват да измервате всички основни елементи на профила на външната резба, резбовите уреди, крановете, различните фрези и други инструменти. Чрез измерване в полярни или правоъгълни координати на микроскопите се проверява и силата на резбовото съединение, размерите и контура на измервателните уреди и части от сложна форма, оформени режещи инструменти, формовани режещи форми, формовани части на матрици и форми, шаблони и др.

Относно метода за производство на самоза спирачки с резбови връзки

Известно е, че съществуващите резбови и резбови връзки са направени чрез специално разработени и стандартизирани инструменти. Често това изисква подходящо оборудване и се извършва съгласно съществуващия метод на рязане. Но известните методи и методи за производство на стандартизирани нишки не могат да се използват за специални, разработени и вградени в производството на самозакопчащи се нишки. Проблемът е, че в този случай той е изрязан конично в края на болта със специален профил. Освен това, намотките имат различна височина, но диаметрите на болтовете остават постоянни.

Секцията на винтовата резба има три характерни части, т.е. триъгълник в горната част и две трапецовидни в средата и основа. Индикаторите за якост и въртящ момент на триене в нишката се сравняват с тези на стандартната резба. Светът също така е разработил специална тръбна връзка със силна резба, която вече е получила положителна обратна връзка. Основният резултат от изобретението е успешно решаване на проблема чрез промяна на профила.

Самозаключващите се фиксиращи резбови връзки на подобен прототип се състоят от пръчка и гайка с разрези. Резният край на болта също има конична повърхност, върху която е направена резбата, така че нейните диаметри по цялата дължина на конеца са също постоянни. Профилните върхове на един компонент на резбовото съединение са изпълнени във вид на сегменти със същия радиус на дъги. Закръгляването на вдлъбнатините на втория свързващ елемент се извършва със същия радиус, както върховете на болта се завърта. Центровете на дъговите сегменти на пръта са върху линия, която е успоредна на конуса, образувайки външната повърхност на пръта. Изпълнението на горната част на профила на гайката или болтовия профил съгласно зададените параметри с посочената шахта или ореховата кухина позволява да се получи силно заключване на резбовите съединения, да се осигури надеждно заключване на гайката без използване на допълнителни блокиращи части, да се подобрят конструктивните и експлоатационните характеристики на съединението и да се намали нейната металоемкост.

Анализ на основния механизиран инструмент

Резбовите връзки представляват 60-80% от всички видове връзки, които съществуват в конструкциите на машини, трактори, автомобили, ремаркета. Сложността на разхлабване и затягане на винтове, болтове, гайки, болтове и всички други части с нарезна повърхност в специализирани сервизи е 26-64% от общата трудоемкост на демонтажните и монтажните работи, а на бензиностанцията този процент е дори по-висок. Тази информация ясно показва необходимостта от високо-приоритетна механизация при работа с резбовани части. При разглобяването на механизиран инструмент помага да се запази значителен брой скрепителни елементи, които са подходящи за повторна употреба, намалява продължителността на операцията с три до пет пъти. Наблюдава се увеличение на производителността на труда с около 15%. Препоръчително е да се използва механизиран инструмент, ако на машината има значителен брой скрепителни елементи с еднакъв размер, както и когато не е необходимо стриктно да се спазва инсталираната сила. Когато избирате механизиран инструмент за демонтаж и монтаж, трябва предварително да знаете затягащите моменти на резбовите връзки. При повторно затягане на частите тази стойност трябва да се увеличи с 10-15%. При отвиване на ръждясали гайки и винтове моментите на затягане на резбовите връзки трябва да се увеличат 1,5-2 пъти.

Механизираните инструменти (гаечни ключове, болтове и др.) Постоянно се модернизират. Според типа на двигателя, той може да бъде електрически, хидравличен и пневматичен и в зависимост от проекта - ръчен, извънбордов, мобилен и стационарен.