Фреза за дърво DIY. Домашни машини с ЦПУ за дърво

Дървесината е най-старият строителен материал. Благодарение на своята издръжливост, достъпност и лекота на преработка, той се използва в строителството и в ежедневието почти от каменната ера.

В Русия професионалната и мащабна употреба на дървесина и дървообработващи технологии започна в епохата Петър Първи. Именно той донесе първата професионална машина за дърво от Холандия - столицата на корабостроенето.

Дървообработващи машини

Дървообработващите машини са с различно предназначение. Те са в състояние да изпълняват еднократна операция и да бъдат многофункционални. Машините се произвеждат във фабриката, но има и домашни машини за дърво.

Повечето от машините са многофункционални, те спестяват място в цеха. Често, след прости манипулации с леглото на устройството, тя може лесно да се пренастрои за извършване на голям брой операции.

Професионалната машина не е евтино удоволствие и затова много занаятчии правят машина на дърво със собствените си ръце. Това е характерно най-вече за малкия цех за мебели.

Без значение колко професионални са, дървообработващите машини могат да комбинират ограничен брой техники за обработка. Това се дължи на факта, че в някои машини детайлът е неподвижен, а в други работи въртеливо движение.

Най-лесната машина за дърво може да се направи с помощта на бормашина. Шпинделът на електрическата бормашина се затяга върху непрозрачен стоманен профил, в който се закрепва детайла. На обратната страна е монтирана макара или въртяща се скоба. Обработката се извършва със специални инструменти, които трябва да се държат с ръце. Този метод ви позволява да правите прости кръгови детайли.

Обща информация за машини с ЦПУ

CNC машини за дърво използват компютърно управление на режещата глава. Това позволява прецизно производство на сложни части. В интернет се продават много компоненти, с помощта на които можете да правите домашни машини за дърво, дори и с CNC управление.

Дървообработваща фреза

Сред многото видове фрезови машини, само няколко са наистина подходящи за дървообработване. В производството на мебели е просто невъзможно да се направи без фрезоване. Фреза позволява следните операции:

- премахване на тримесечието;

- жлебове с прорез;

- пробиване;

- създаване на вдлъбнатини от определена форма и дълбочина.

Например, монтирането на мебелно обзавеждане изисква вдлъбнатини от точна форма и дълбочина, фрезоването ви позволява да постигнете необходимите параметри много бързо и лесно. Това, което е в производствения капацитет, е много важно.

Най-удобният и обикновен е фреза за шлайфане на повърхността. Такава машина е лесно да се направи. Машината на дърво, изработена на ръка, ви позволява да спестите много пари, когато организирате домашна работилница.

Фрезова машина

Тази дървообработваща машина обработва детайла с фреза, която прави въртеливо движение. Заготовката се фиксира твърдо или се подава към мелницата с желаната траектория.

Фреза е стоманен (често цилиндричен) режещ инструмент, подобно на тренировка. За разлика от тренировката, цялото тяло притежава режещи ръбове. Това й позволява да изтрие едно дърво в няколко равнини едновременно.

Управление на такъв инструмент може да бъде в ръчен, полуавтоматичен и автоматичен режим. CNC блокът ви позволява да правите резбовани части с висока точност. Като правило, такава машина за дърво се използва в промишлеността, когато трябва да се направи голяма партида от точни копия на декоративни елементи.

Фреза за дърво се състои от следните части:

- рамка на легло;

- плот за маса;

- шпиндел;

- паралелно спиране;

- шейната;

- прахосмукачка за премахване на чипове.

легло

Леглото е свързващ възел, върху който са фиксирани всички елементи на машината. Цялата здравина на конструкцията зависи от този елемент.

Плот за маса

Настолна - работна повърхност, на която са разположени всички спирания и спомагателни затягащи устройства. Качеството на произвежданите части ще зависи от неговата равномерност. Често плотът на масата е снабден със захранващ шлейф, с който е много удобно да се прилага детайла към мелницата.

вретено

Шпиндел - е неразделна част от фрезата. Този елемент не може да бъде направен самостоятелно. Купува се с електромотор. Шпинделът е посредник между електрическото задвижване и режещия инструмент.

Производство на фрезова маса

Материалите, използвани при производството на такива инструменти, не са оскъдни и скъпи. Благодарение на това, дървообработваща машина струва малко пари. За тази цел, подходящ ламиниран шперплат или ПДЧ. Размерите на бъдещата таблица се избират изключително от собствените им нужди и от свободното пространство в цеха.

Производството на машината започва с леглото на устройството. Нарязва се лист от шперплат циркуляр на необходимите части в съответствие с чертежа. Леглото и плота, като правило, са части от една част и затова са произведени на първо място.

Фреза за дърво като основно устройство за рязане използва ръчна мелница. За тази цел използваните устройства са подходящи за които, по една или друга причина, направляващите щифтове са счупени.

Ръчната мелница е фиксирана в положение, което е строго перпендикулярно на плота на масата. Повдигането на фреза е организирано с помощта на стандартно устройство. Можете също така да направите специални инструменти, които ви позволяват да минимизирате времето и усилията за промяна на дълбочината и ъгъла на устройството.

Последният етап от производството е успоредно успоредно устройство. Това устройство води частта до режещия ръб при строго определен ъгъл.

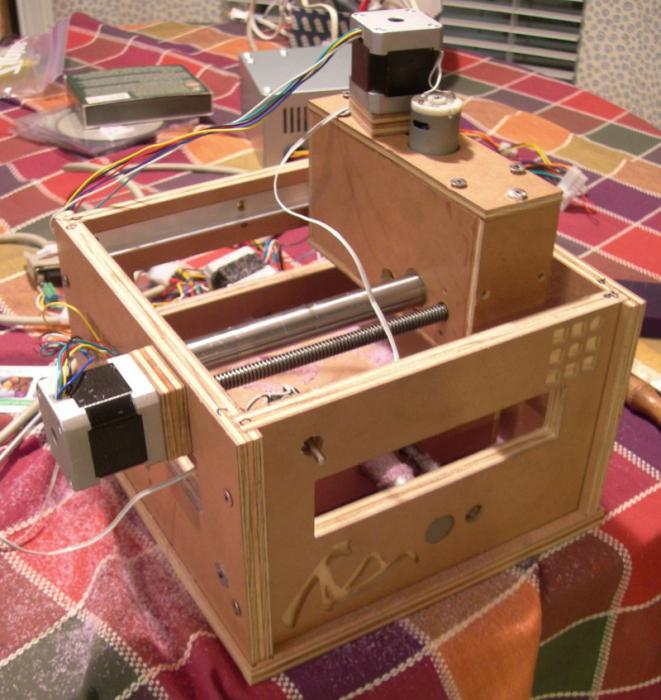

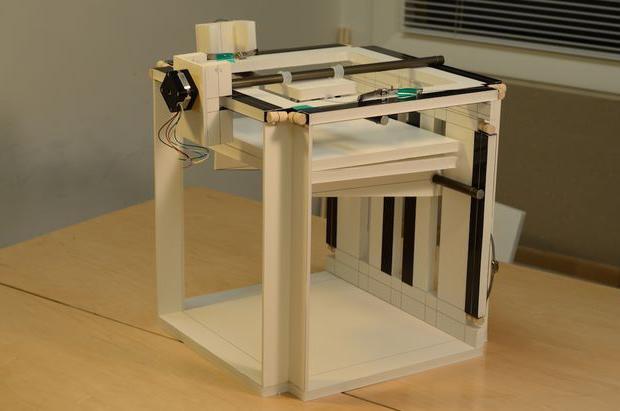

Домашни машини с ЦПУ за дърво

Дървообработваща машина с ЦПУ е в състояние да произвежда детайли чрез отрязване на масивна дървесина в три равнини. Работата му е подобна на работата на 3D принтер.

Като електрическо задвижване се използва средна мощност. Фиксира се върху подвижната шейна с три степени на свобода. Водачите се движат със стъпкови двигатели, управлявани от специални микропроцесори.

Производството на детайла се извършва много преди фиксирането на детайла в машината. В специалните софтуерни системи се изгражда виртуален модел в реални мащаби. След това тя е разделена на плоски фрагменти, които са изчислени координати, за да се определи траекторията на вретеното с нож.

Компютър на специална линия предава информация с координати на микропроцесор, който ги обработва и предава команди на стъпкови двигатели.

Да се направи такава машина е доста сложен процес. Компоненти, като стъпков двигател, микропроцесорна платка, вериги за предаване на данни, могат да бъдат закупени в онлайн магазини.

След сглобяване на каретата и леглото се монтират водачи, които ще контролират стъпковите двигатели в равнината и ще регулират дълбочината на фрезоване. Последният етап от строителството е калибрирането на всички устройства.