Рязане и заваряване на метали: технология

Заваряването на метал и рязане се съпровожда от местното й топене.  Разликата между методите се състои в това, че в последния случай вложената енергия е с 30-40% повече, а металът се разтопява и изгаря, преди да се раздели.

Разликата между методите се състои в това, че в последния случай вложената енергия е с 30-40% повече, а металът се разтопява и изгаря, преди да се раздели.

Видове заваряване

Заваряването може да се различава по начина на загряване, което е както следва.

- Електрическа дъга

- Пламък на газ изгаря на изхода на горелката.

- Третиране на съединения чрез насочен електронен поток.

- Подаването на електрически ток през шлаковата стопилка.

Дъгова заварка

Заваряването е метод за създаване на еднокомпонентно свързване на части чрез тяхното общо нагряване или пластична деформация. Тя се произвежда главно чрез локално топене на части от съединението с използване на топлинна енергия.

1. Заварени съединения

Съединенията са както следва:

- челните елементи са свързани в краищата;

- припокриване - налагането на един лист върху друг с припокриване;

- ъгъл - поставяне на части под ъгъл един към друг;

- Tavrovye - заваряване на края на един елемент към страничната повърхност на друг.

Съединението на заварените части се нарича заварена единица. Съединението се образува чрез топене на металните части. След тяхната кристализация се образува заварка.

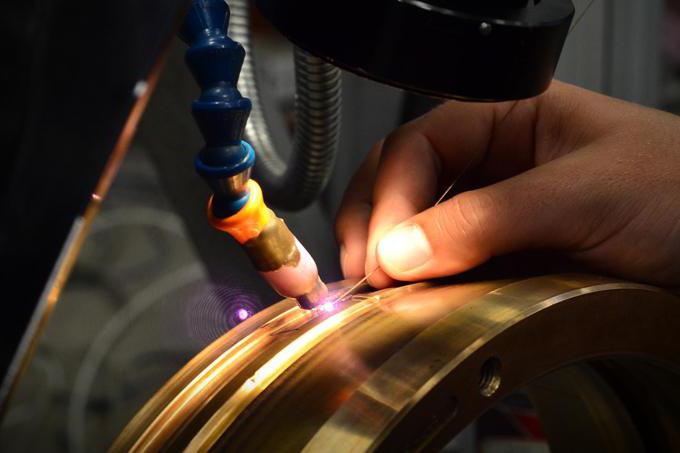

2. Заваръчна дъга

Пътят електродъгово заваряване въз основа на създаването на затворена електрическа верига. Между електрода и частта се създава дъга, която разтопява краищата и края на пръта. Електрическа верига включва източник на захранване, заваръчен кабел, електрод с държач, заземителна скоба, връщащ кабел и детайл. Токът започва да тече през цялата верига след образуването на дъга. Важно е в процеса на заваряване или рязане да се включи детайла във веригата на електрическата верига. Температурата на дъгата в този случай е 6000 ° С.

3. Заваръчен ток

За заваряване, приложен пряк и променлив ток. Първият вариант е за предпочитане, тъй като връзката се получава с по-голяма якост с по-малка консумация на електроди. Заваряване на метал постоянен ток опростени, с по-голяма производителност. Получава се с помощта на изправител, инсталиран след трансформатора.

Свързването на електрода към отрицателния полюс осигурява дълбоко проникване на топлина в продукта (директна полярност). Ако свържете пръта към "+", проникването ще бъде плитко. В този случай по-голямата част от енергията ще се фокусира върху края на електрода (обратна полярност). Коренените конци се изпълняват с минус полярност, а покриващите шевове - с положителен.

Променливият ток осигурява дълбочина на проникване с 20% по-малка от постоянната. Но резултатът от заваряването е приемлив, евтин и сферата на приложение е широка: от домакинска работа до производствена работа.

4. Електроди

Висококачествената заварена връзка се постига чрез покриване на електроди, които изпълняват следните функции:

- защита на метал от окисление по време на нагряване;

- въвеждане на добавки в материала на шева;

- забавяне на процеса на охлаждане на частите поради шлаковото покритие.

За заваряване се използват предимно електроди, които могат да се консумират, въпреки че може да има и нетрайни материали (графит, волфрам). Материалът на пръта може да бъде стомана, чугун, алуминий, мед. Най-често използваната стомана - за заваряване на въглеродни и легирани стомани.

5. Технология за заваряване на метал

За да се получи висококачествена заварка, основният метал в фугите се почиства от замърсяване с 20-30 мм. Процесът на заваряване включва следните параметри:

- диаметър на електрода;

- вид, якост и полярност на тока (размерът му се влияе от диаметъра на пръта, марката на стоманата и типа на свързването);

- скоростта на движение на електрода;

- положението на електрода спрямо шва.

Дъгата се образува, когато се докосне или удари метален електрод, след което се прибира на интервал от 0,5-1,1 mm от дебелината на пръта. Заварчикът го движи в следните направления:

- към детайла, тъй като основният метал се стопява;

- към заваряване;

- през оформения шев.

Когато частта се нагрява, се образува заваръчна вана. Той смесва електрода и неблагородните метали и образува шев, който свързва частите.

При заваряване на тънък метал напречните движения на електрода не могат да се извършват. Ширината на шева е малка.

Позицията на електрода в пространството се опитва да не се променя. Ако металът е заварен в хоризонталната равнина, той се накланя с 15 ° от вертикалата по посока на заваръчния шев. Тогава стопяването на метала става на максимална дълбочина.

Ширината на шева е 1,5 от диаметъра на електрода. Той се създава поради определена скорост на заваряване. Шевът ще бъде с високо качество, ако е добре заварен, а металът на заварката преминава гладко към основната повърхност. Заваряването завършва с бавно отстраняване на електрода.

Когато се извършва заваряване на метал, цената зависи от това колко шев е сантиметър. Ръчната работа със стик електроди струва 15-20 рубли / cm. Висококвалифицираната работа е по-скъпа. Вие ще трябва да плащат от 100 до 600 рубли за 1 съвкупност от тръби, и 80-100 рубли / см за декоративни решетки.

Газово заваряване

Топлинният източник е горим газ, изгорен в кислород. Пламъка ацетилен-кислород създава максималната температура, така че най-често се използва.

Газовият пламък разтопява краищата на металните продукти заедно с метала, използван като добавка.

Газовото заваряване се използва повече за създаване на фуги от тънък стоманен лист, чугун и цветни метали.

Изгарянето на горими газове при висока скорост и създаването на висока температура изисква кислород.

Ацетилен се получава чрез разлагане с вода калциев карбид или от течно гориво, действащо върху него чрез електрически дъгов разряд. Газът е експлозивен. Не трябва да се допуска смесване с въздух и нагряване под налягане до температура над 450 ° С.

В промишлеността се използват заместители на ацетилен, например метан или пропан. Те се доставят в газови бутилки под налягане.

Заваряването на метал се извършва с помощта на метален проводник за пълнене, подобен по състав на материала на детайла.

Не винаги е възможно да се намери. При заваряване на цветни метали се прави изключение, като се използват ленти, изрязани от листове с подобен материал.

За отстраняване на оксидни филми от обработения метал се използват флюси, които се нанасят върху пълнителната тел и краищата на частите под формата на прах или паста. Съставът им зависи от вида на метала.

Рязане на метал

Рязането се извършва със същия инструмент като заваряването, но мощността на източника на топлина се увеличава. Отстраняването на разтопения метал става чрез изтичането му от работната зона или чрез издухването му с газови струи.

1. Електрическа дъга

Електрическото дъгово рязане с консумиращ електрод се извършва от горния до долния край на детайла. Производителността на процеса е ниска, а качеството на среза е по-лошо, отколкото по други начини.

За рязане на ниско качество се използват въглища или графитни електроди. Разтопената повърхност е разположена косо, така че металът да тече по-лесно. Токът може да бъде постоянен или променлив.

Износоустойчив волфрамов електрод изрязва части от цветни метали или легирана стомана. Процесът се провежда в защитна атмосфера от аргон и се използва изключително рядко.

2. Газово рязане

При газово рязане металът се загрява от газов пламък в кислородна среда, след което започва да изгаря в поток от кислород, който също издухва оксиди. Процесът се улеснява от използването на поток, подаван в работната зона под формата на прах. С това рязане се добавя химически и абразивен материал към топлината.

заключение

Заваряването и рязането на метали са съпроводени с локално топене на частта. В зависимост от входящата мощност се формира връзка или разделяне на части.

Когато заваряването се използва най-често електрическа дъга. Най-доброто качество на връзката се постига чрез DC. Рязането на метал по време на неговото изгаряне в поток от кислород е по-ефективно по отношение на ефективността.