Високоскоростна стомана: ГОСТ, състав, твърдост, топлинна обработка

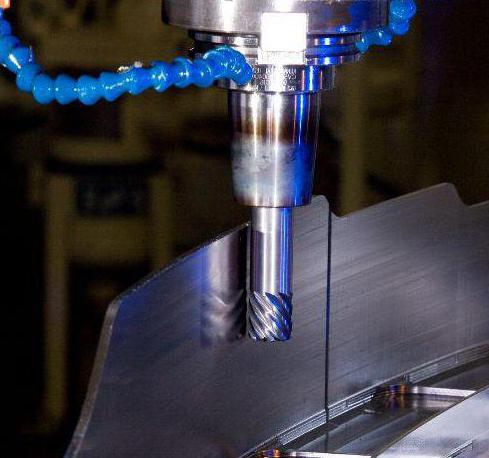

За да може работната повърхност на инструмента да запази определените свойства за дълго време, е необходимо да се използват специални сплави и стомани за производството на такива елементи. Към днешна дата са направени части от режещия инструмент твърди сплави клас на инструментална стомана. За ножове, длета, длета се използват предимно високоскоростни стомани.

Основни изисквания за режещи инструменти

Детайли от този тип за дълго време, работещи в условия на триене и повишени температури. Въпреки това, работната повърхност трябва да запази своите свойства, да има висока износоустойчивост и твърдост. При високи скорости, които инструментът взима по време на процеса на рязане, и неговият ръб, и самата част, и чиповете се нагряват. Следователно, основната характеристика, която високоскоростната стомана трябва да има, е устойчивост на топлина. За трудни за работа материали се използват високоскоростни стомани с прах. Те имат по-високи свойства на рязане. Недостатъкът на тези сплави е трудната обработка на заготовките. Всички необходими характеристики се постигат чрез въвеждане на някои легиращи елементи и специална термична обработка.

Стоманена маркировка

Високоскоростната стомана е маркирана с буквата Р, която е поставена отпред. Основните легиращи елементи са волфрам, хром. Също така допълнително се въвеждат елементи като ванадий, молибден. Числото след буквата P показва процента на волфрам в стомана. Като правило съставът на високоскоростната стомана включва около 4% хром. Този елемент не е посочен в маркировката. Ако цифрите са пред буквата Р, тогава те показват процента на въглерода (например стоманата 11Р3АМ3Ф2 съдържа 1,1% въглерод). Като цяло стоманите от тази група са високолегирани.

Влияние на легираните елементи върху свойствата на стоманата

Волфрам, молибден осигуряват висока устойчивост на топлина от високоскоростни марки стомана. На тяхна основа се образуват карбиди, които частично се превръщат в твърд разтвор. След топлинна обработка се осигурява структурата на мартензита. Волфрамът, молибденът и ванадийът забавят неговия разпад. Това е, което осигурява необходимото зачервяване. За дълго време се използва високоскоростна стомана, легирана с волфрам. Въпреки това, поради недостига на този метал, той започна да се замества частично от молибден. Този елемент също така има положителен ефект върху тенденцията на клас на волфрамова стомана към карбидна хетерогенност. Най-трудният карбид образува ванадий. Обаче, съдържанието на въглерод трябва да е достатъчно за по-голямо насищане на твърдия разтвор. Колкото повече ванадий е въведен, толкова повече въглерод трябва да бъде в сплавта. Основната задача на хромирането - стопяване на стоманата. Зачервяването също повишава кобалта.

Високоскоростната стомана (твърдостта при легиране с този елемент се увеличава до 70 HRC) в този случай ще има намалена здравина. Заслужава да се отбележи, че въвеждането на хром не се използва широко поради високата цена на елемента.

Термична обработка на високоскоростна стомана

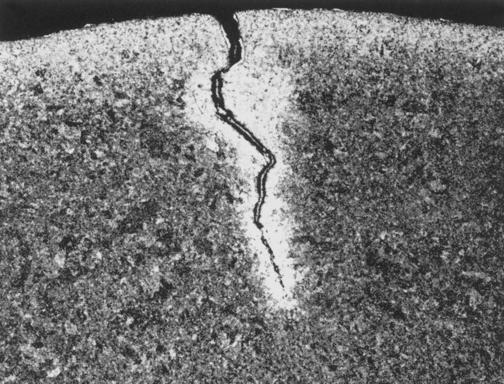

Тези видове стомана идват в състояние на коване (температурата е около 1200 ° C). Нагрява се до 860 ° С, след което металът се поддържа при температура от около 760 ° С. Инструментите за топлинна обработка включват втвърдяване и закаляване. Трябва да се отбележи, че подобна обработка има свои собствени характеристики. Първо е необходимо бавно, постепенно нагряване. Тъй като стоманата е високо легирана, нейната топлопроводимост е доста ниска, бързото нагряване може да доведе до образуването на пукнатини. Много е важно загряването на детайла равномерно. Използват се електрически пещи, солни бани. Обработката на високоскоростна стомана отнема доста време, изисква стриктно спазване на всички етапи на процеса.

Стомана за закаляване за режещи инструменти

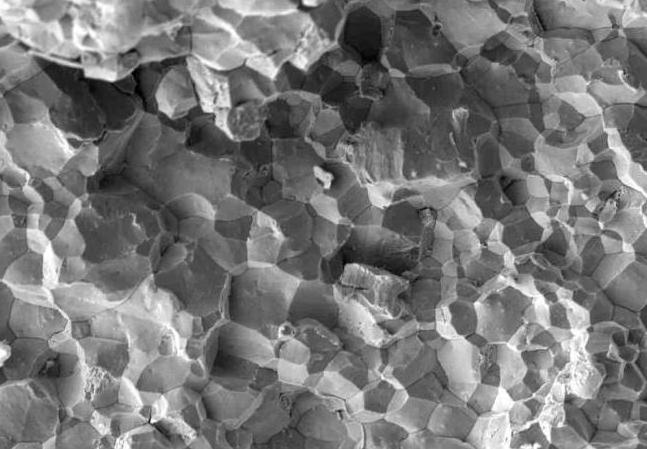

Основната задача на закаляването е разтварянето на карбиди в аустенит. Като правило, волфрамови и хром-базирани карбиди се разтварят при 1200 ° С, ванадийът изисква по-високи температури. След този етап, структурата има излишък (тези, които не са разтворени) карбиди. Те ограничават растежа на зърното. Високите температури осигуряват фин аустенит. Охлаждането се извършва в масло или разтопени соли. Температурата по напречното сечение на частите се изравнява. Такава обработка на високоскоростна стомана предотвратява появата на пукнатини. След закаляване стоманата има следната структура: мартензит, остатъчен аустенит, карбиди.

Високоскоростно закаляване на стомана

Температурата на стоманата допринася за превръщането на мартензита в темпериращ мартензит, аустенит до мартензит (тъй като първият не притежава достатъчна твърдост) и отстраняването на остатъчните напрежения. Като правило, топлинната обработка на високоскоростната стомана включва многократно темпериране. Този процес започва при температура от 150 ° С. Освен това, при 550 ° С, се получава утаяване (карбиди се утаяват от твърдия разтвор). В резултат на това се увеличава твърдостта на сплавта. По-високите температури на закаляване са нежелани, тъй като ще настъпи процесът на разлагане на мартензит и съответно намаляване на твърдостта. След еднократно темпериране, волфрамовите стомани имат остатъчен аустенит. Тя се превръща напълно в мартензит по време на втория празник. Остатъчните напрежения се премахват в процеса на третата ваканция. Стомана с съдържание на кобалт може да бъде подложена на закаляване за четвърти път.

Неуспех при топлинна обработка

Намаляването на количеството въглерод на повърхността на детайла може да бъде следствие от лоша соленост на солната баня, както и от прегряване по време на аустенизация. Излишната температура води до топене на границите на зърната. Също така обработената част може да има пукнатини. Това явление се дължи на бързото нагряване на метала. Друга причина е ускореното охлаждане. Ниската твърдост може да се дължи на недостатъчно допиране на структурата на мартензита, нарушение на температурния режим по време на закаляване, при което остава остатъчният аустенит. Друг възможен дефект на детайла - счупване на молец.

Най-често срещаните марки високоскоростна стомана

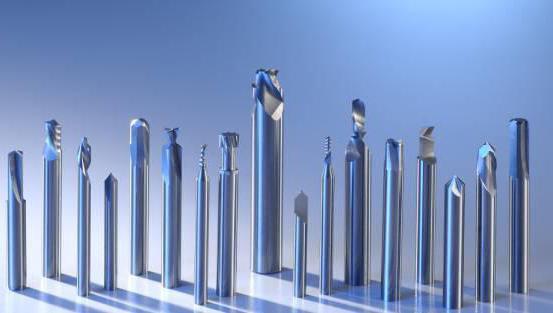

Високоскоростната стомана (ГОСТ 19265-73) е разделена на сплави с нормална и висока топлоустойчивост. Първата група включва марки като R18, R6M5. Твърдостта им достига 63 HRC. Тяхната основна цел - обработката на чугун, мед, алуминиеви сплави. Волфрамовите стомани имат по-висока топлоустойчивост. Използват се за производство на свредла, фрези, ножове. Стоманата R6M5, която съдържа молибден, е малко по-ниска по отношение на режещите свойства, но е значително по-евтина. В допълнение, неговата пластичност е малко по-висока и тенденцията за образуване на пукнатини не е толкова висока. По-топлоустойчивите стомани са съставени от ванадий и кобалт (10Р6М5, Р9Ф5). Твърдостта им достига 66 HRC. Те се използват за обработка на по-трайни конструкционни стомани, високотемпературни сплави, при производството на довършителни инструменти. Характерно е, че тези марки имат по-висока износоустойчивост (поради наличието на ванадий в състава). Напоследък все повече се използва методът на праховата металургия. Такива инструменти имат по-високи свойства на рязане.