Твърда сплав. Печати, характеристики, приложение. Карбиден инструмент

Твърдите метали и сплави са износоустойчиви материали, способни да поддържат своите характеристики при повишени температури (900-1100 градуса). Те са познати на човека повече от сто години.

Общи характеристики

Твърдите сплави се правят основно на основата на хром, тантал, титан, волфрам с добавяне на различни количества никел или кобалт. По време на производството се използват трайни карбиди, които не са подложени на разлагане и разтваряне при високи температури. Твърдият метал може да бъде отливан или синтерован. Карбидите са крехки. В тази връзка, за образуването на твърд материал, техните зърна се свързват с подходящи метали. Последните са желязо, кобалт, никел.

Отлято съединение

Полученият по този начин карбиден инструмент има висока устойчивост на абразия от материала на детайла и низходящите чипове. Те не губят своите характеристики при температура на нагряване от 750 до 1100 градуса. Установено е, че продуктите, произведени чрез топене или леене с добавка на килограм волфрам, могат да бъдат обработени пет пъти повече от материала от високоскоростна стомана с едно и също съдържание на W. Един от недостатъците на тези съединения е тяхната чупливост. С намаляване на дела на кобалта, той се увеличава. Скоростта на фрезите с карбид е 3-4 пъти по-висока, отколкото при стомана.

Спечени материали

Те включват металообразно съединение, свързано със сплав или метал. Като основа, като правило, се използва карбид (включително комплекс) от титан или волфрам, както и тантал, титанов карбонид. По-рядко се използва при производството на бориди. Матрицата да държи зърната на материала действа пакет - сплав или метал. По правило това е кобалт. Това е въглеродно неутрален елемент. Кобалтът не образува свои собствени карбиди и не унищожава други. По-рядко връзката използва никел и неговото съединение с молибден.

Сравнителна характеристика

Синтерованите материали се получават по метода на праха. Обработката на твърди сплави от този тип се извършва само чрез смилане или чрез физикохимични методи (лазер, ецване в киселини, ултразвук и др.). Отлятите продукти се втвърдяват, закаляват, остаряват и така нататък. Те са предназначени за напластяване на инструмента. Прахообразните материали се прикрепват чрез запояване или механично.

класификация

Тя зависи от съдържанието на кобалт, тантал, волфрам и титанови карбиди. В тази връзка разглежданите материали са разделени на три групи. При маркиране на марки на съединения се използват букви:

- Волфрамов карбид - "В".

- Кобалт - "К".

- Титанов карбид - първият "Т".

- Танталов карбид - вторият "Т".

Цифрите след буквите показват приблизителния процент на компонентите. Останалото в съединението (до 100%) е волфрамов карбид. Посочените в края букви показват зърното на структурата: “B” - голямо, “M” - малко, “OM” - особено малко. Промишлеността произвежда твърди сплави от марки VK (волфрам), TTK (титанотантал-волфрам) и TC (титан-волфрам).

Отличителни черти

Основните свойства на твърдите сплави са в тяхната висока якост, износоустойчивост. В същото време въпросните материали се отличават с по-нисък вискозитет и термична проводимост в сравнение със стоманата. Това трябва да се има предвид, когато се използват продукти. Избирайки твърда сплав, трябва да се придържате към редица препоръки:

- В сравнение с титан-волфрам продукти, волфрам продукти имат по-ниска температура на заваряване със стомана. В тази връзка те се използват за работа с желязо, цветни метали и неметални материали.

- За стоманата е препоръчително да се използват съединения от групата TK.

- Твърдосплавният клас TTK има висок вискозитет и точност. Използва се за работа със стоманени изковки, отливки в неблагоприятни условия.

- Завършването и финото завъртане с малко напречно сечение на чиповете осигуряват карбидни пръчки с финозърнеста структура и по-ниско съдържание на кобалт.

- При неблагоприятни условия и груба работа с материали с ударно натоварване е препоръчително да се използват съединения с високо съдържание на кобалт. Въпреки това те трябва да имат груба структура.

- Завършването и грубото рязане в процеса на непрекъснато рязане се извършват основно от съединения със среден процент кобалт.

Прахови материали

Те са представени от две групи: съдържащи и несъдържащи волфрам. В първия случай твърдата сплав е представена като смес от технически прахообразни W и феро-волфрам с въглеродни компоненти. Тя е направена в СССР. Тази твърда сплав се нарича "вокари". Процесът на изработване на материала е както следва:

- Висококачественият феро-волфрам и техническото прахообразно W се смесват със смлян кокс, сажди и други подобни компоненти.

- Получената маса се меси върху захарен сироп или смола в гъста паста.

- Брикетите се пресоват от сместа, които са леко изгорени. Необходимо е да се отстранят летливите съединения.

- След изпичане брикетите се смилат и пресяват.

Така полученият материал има появата на крехки черни зърна. Размерът им е 1-3 мм. Отличителна черта на тези материали е тяхната голяма насипна плътност.

stalinite

Тази твърда сплав не съдържа волфрам, което води до неговата ниска цена. Той също е изобретен през съветските години и е широко използван в промишлеността. Както показва практиката, въпреки че тази твърда сплав не съдържа волфрам, тя има високи механични характеристики, в повечето случаи отговарящи на техническите изисквания. Сталинит има значителни предимства пред волфрамови материали. На първо място, тя е ниска (1300-1350 градуса) точка на топене. Материалите от волфрам се променят само от 2700 градуса. Точката на топене от 1300-1350 градуса значително улеснява отлагането, подобрява нейните характеристики. Като основа на сталинитите се използва смес от евтини прахови феросплави, феромарган и ферохром. Производството на този материал е подобно на процеса на производство на волфрамови съединения. В сталините има 16-20% хром, 13-17% манган.

приложение

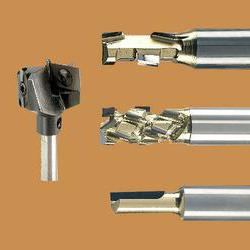

В съвременната индустрия твърдите сплави са широко разпространени. В този случай материалите непрекъснато се подобряват. Развитието на този производствен сектор се осъществява в две направления. На първо място, съставите на сплавите се подобряват, технологията им на производство се подобрява. Освен това се въвеждат новаторски начини за прилагане на съединения към продуктите. Карбидните инструменти допринасят за значително увеличаване на производителността. Това се осигурява от висока износоустойчивост и устойчивост на топлина на продуктите. Тези характеристики позволяват работа при скорости, които са 3-5 пъти по-високи от тези за стомана. Такива предимства, например, имат съвременни разкъсвания. Карбидните материали, произведени с помощта на модерни технологии (електрохимични и електрофизични методи), включително използването на диамантени заготовки, днес са едни от най-популярните в индустрията.

дизайн

Днес се провеждат различни проучвания в местната промишленост, включително задълбочен анализ на възможността за повишаване на характеристиките на твърдите сплави. Те се отнасят предимно до гранулометричния и химическия състав на материалите.

Като сравнително успешен пример през последните няколко години могат да бъдат цитирани съединения от групата TSN. Такива сплави са специално проектирани за триещи елементи, работещи в агресивна киселинна среда. Тази група продължава да разработва нови съединения в групата VN, предложена от All-Russian NIITS.

При провеждане на изследвания беше установено, че при намаляване на размера на зърната на карбидната фаза се повишават значително характеристиките като якост и твърдост на сплавите. Използването на технологии за регулиране и възстановяване на плазменото разпределение на размера на частиците днес позволява производството на материали, чиято фракция е по-малка от микрона. Сплави марка TSN днес широко използвани в производството на единици на петрол и газ и химически помпи.

Руската индустрия

Едно от водещите предприятия, занимаващи се с производство и научно развитие, е заводът за твърди сплави в Кировоград. KZTS има богат опит в прилагането на иновативни технологии в производството. Това му позволява да заеме първа позиция в индустриалния пазар на Русия. Фирмата е специализирана в производството на синтеровани карбидни инструменти и изделия, метални прахове. Издание, коригирано от януари 1942 година. В края на 90-те години компанията е модернизирана. През последните няколко години Кировоградският завод за твърди сплави насочва дейността си към производството на подобрени многопластови сменяеми плочи с износоустойчиви многослойни покрития. Компанията също така разработва нови свободни от волфрам съединения.

заключение

Положителният опит на много промишлени предприятия предполага, че в близко бъдеще несъдържащите волфрам сплави не само ще станат още по-популярни, но и ще могат да заменят други материали, използвани за производството на продукти за щанцоване и рязане, машинни части, работещи в тежки условия, инструменти и принадлежности. Днес вече е създадена цяла група съединения на основата на карбонитрид и титанов карбид. Те се използват в много производствени области. Твърдите сплави TV4, LTSK20, KTN16, TH50, TH20 са широко разпространени, по-специално. Нови разработки включват материали от танталовия TaC, ниобиевия NbC, HfC от хафний и титаниевите TiC групи. Производството на инструменти, използващи тези сплави, позволява да се замени волфрамът с относително евтини добавки, като по този начин се разширява използваната суровина. Това, от своя страна, осигурява освобождаването на продукти със специфични свойства, по-високи експлоатационни характеристики.