Газови бутални инсталации: описание, принцип на работа и монтажни характеристики

Принципът на генериране на когенерация позволява на потребителите да предоставят няколко вида енергия при минимални разходи. На такива платформи работят станции, които снабдяват предприятията с топлина, студ, пара и електричество. Обемът на производството и методите за разпределение на енергията зависят от проектирането и местната инженерна поддръжка. Типично изпълнение на тази концепция е газово бутало (GPU), което включва двигател с вътрешно горене. Въпреки традиционния метод на конструктивно изпълнение, тези агрегати са ефективни, функционални и издръжливи. Те обаче не са пощадени от недостатъците.

GPU устройство

Дизайнът е базиран на масивен двигател с вътрешно горене, който осигурява горивна камера и спомагателна инфраструктура за осъществяване на процесите на смесване и запалване. Останалата част от техническата част се определя от това какви специфични видове енергия трябва да се получат по време на преминаването на горивните цикли. Например, свързването на вала е обичайно благодарение на механична работа които генерират електрическа енергия. Механичното действие на вала се извършва за сметка на двигателя с вътрешно горене. Директната топлинна енергия, която вече е произведена през първия цикъл, може да се разпредели или натрупа в котли с вериги. Същото се отнася и за парата, която ще предава на потребителите тригенерационна газова бутална инсталация. Устройството на съвременните GPU не върви без системи за сигурност, включително сензори регулатори на температурата контролен панел за детонация и контрол. В същото време такива генератори не винаги действат като самостоятелни обекти за производство на енергия. Често те вече са интегрирани в инженерната инфраструктура на големите предприятия на етапа на строителството. В този случай те са само част от газови компресори, помпени устройства или хладилни агрегати. Разбира се, говорим за индустриално оборудване, което изисква свързването на големи енергийни потоци.

Общ принцип на работа

Независимо от алгоритъма за генериране, преобразуване и по-нататъшно разпределение на енергията, при базовото ниво, GPU развива енергийния потенциал в процеса на изгаряне на горивото. Според изчисленията на специалистите, топлинната енергия на такива станции дава възможност за генериране на електричество с ефективност от около 40%. С други думи, по-голямата част от генерираната топлина отива в околната среда и почти половината се натрупва и насочва от потребителите. И в този контекст можем да си припомним концепцията, вградена в машиностроителната конструкция на завода - тази схема ще позволи по-ефективно използване на “местната” топлинна енергия за отопление на помещения и др. Освен това активно се разпределят многофункционални газово-бутални агрегати, чийто принцип на работа е ориентиран. за сегментирано производство на енергия от различни видове в отделни блокове. Това са когенерационни и тригенерационни станции, които позволяват използването на първично генерирана енергия с ефективност от около 90%. Те трябва да се разглеждат отделно.

Принцип на когенерация

В началото трябва да се подчертае, че генерирането на електроенергия в много инсталации се прави „по подразбиране“. Това е най-често срещаният тип целеви продукт на GPU станции. Но освен него, топлинната енергия може да се превърне в средство за нагряване на вода и пара. ICE охлаждането се осъществява в затворена верига, в която циркулира студена вода. То взема топлинна енергия от двигателя, след което се изпраща към топлообменника. На последния цикъл охладителната течност влиза в котела, който използва топлината. Тази инфраструктура позволява използването на агрегати за комбинирано производство на газови бутални агрегати с готови модулни сгради или в готови контейнери. Те се намират в предприятията или близо до тях. Когенерационният принцип на работа осигурява снабдяването на потребителите с електричество, гореща вода или пара.

Принцип на тригенерацията

Тригенерацията предполага разширяване на функционалността на конвенционалния hcp чрез добавяне на задачата за генериране на студ. Тази функция също е доста широко търсена сред предприятия от различни индустрии. Технически, тригенерацията се постига в процеса на една и съща процедура за възстановяване на топлината, но в големи обеми. За директно натрупване на студени потоци и тяхното разпределение се използват абсорбционни или компресорни климатизатори. Освен това охлаждащите чилъри, базирани на абсорбцията, използват вече произведена гореща вода или пара от GPU. Газово-бутална инсталация с компресорно кондициониране, от своя страна, работи за сметка на готовата електроенергия. Във всеки случай, охлаждащите инсталации изискват вторичен продукт за тяхната функция.

Горивен материал

Основната характеристика на видеокартата, която я отличава от другите електроцентрали, е експлоатацията, дължаща се на изгарянето на газа. Специфичното използване на това гориво се дължи както на повишени изисквания за безопасност на централата, така и на строги екологични разпоредби. Най-често за захранване на такива обекти се използват природен газ, бутан, пропан, пиролиза, дърва и коксови газове. В някои случаи, за по-евтини процеси за производство на двигатели с вътрешно горене, газът се зарежда със свързан газ. рафиниране на нефт както и газове отпадъчни води и депата. Качествените характеристики на горивото се определят от параметрите на съдържанието на сяра, степента на детонация, съдържанието на метан, топлината на горене и др.

Инсталационни функции за инсталиране

Несъединените станции се доставят до мястото на инсталацията, като се използва специално оборудване. По това време на работното място трябва да се подготви основа, съответстваща на размера и масата на видеокартата. На следващия етап се прави агрегат - елементите на двигателя с вътрешно горене, охладителите, въздухопроводите, резервоарите, котлите и другите части на работната инфраструктура се сглобяват в една структура. След това свързването се извършва с локални инженерни комуникации, т.е. мрежите, с които станцията ще взаимодейства по време на работа. Тези канали ще се използват за разпределяне на топлина, гореща вода, електричество, пара и т.н. Системата, чрез която се контролира газово бутало, ще бъде организирана в отделен ред. Инсталацията в тази част се състои в организирането на електроснабдителни мрежи на място, инсталирането на диспечерски и автоматизирани пунктове, както и инсталирането на мълниезащита и заземяване. Най-отговорната работа с модулни структури, които могат да бъдат интегрирани в предприятието като строителна структура. В този случай първоначално е разработена конструкцията на инсталацията на инсталацията, нейната връзка с комуникациите и енергийната система.

Поддръжка на гара

Веднага след монтажа се извършва първото изпитване с настройка на оборудването. Списъкът на дейностите по въвеждане в експлоатация включва проверка на функционални компоненти, мрежи, вериги, измервателни уреди и сензори. В бъдеще такива операции могат да се извършват след реконструкцията или модернизацията на станцията. Що се отнася до мерките за поправка, газовата бутална единица може да бъде предмет на планиран и капиталов одит, в резултат на което главният инженер ще разработи проект за техническа поддръжка. Редовно, обслужващият персонал трябва незабавно да променя консумативите на компонентите на инсталацията, да актуализира работните течности и да следи температурните параметри.

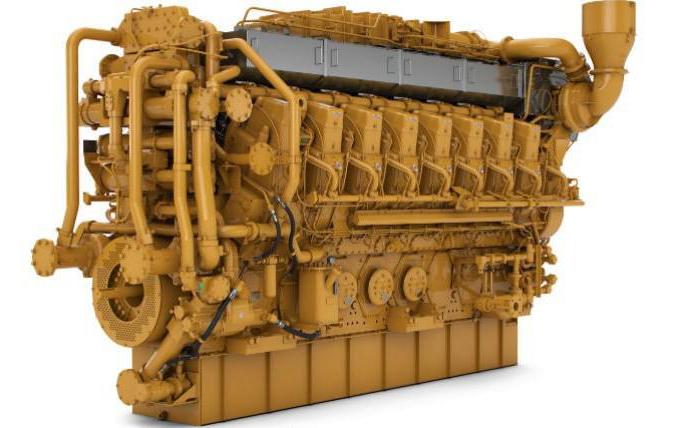

Инсталации на Caterpillar

Caterpillar е един от най-големите производители на инженерно и промишлено оборудване в света. Сегментът на газовите бутални агрегати е представен от модели, чиято мощност варира от 20 до 10 000 kW. Най-голямо е търсенето в спектъра от 360 до 2000 кВт. Що се отнася до конструктивните характеристики, фирмата предлага готови за ползване контейнерни блокове и модулни големи станции, размерът на които може да достигне 1400x340x340 см. Потребителите на инсталации от тази марка отбелязват високия си експлоатационен живот, производителност (средна ефективност е 90%) и дълготрайност. Типичното газово бутало на Caterpillar с електрическа мощност от 1000 kW може да работи без необходимост от основен ремонт от около 50 000 часа. Освен това си струва да добавите разширени функции на инженерната и комуникационна свързаност и ниския шум.

Настройки на MWM

По-малко известна марка, която произвежда газови бутални станции, но също така намира своите клиенти в различни области. Преди всичко, MWM моделите се възползват от прогресивна система за управление. Неговата особеност се състои в това, че се наблюдават и наблюдават не само всички компоненти на станцията от двигателя до съседните котли и въздухозаборници, но и взаимодействащите елементи на комплекса. Това ви позволява да държите под контрол преносните канали на електричество, вода и пара. Различни газови бутални инсталации MWM и способността да работят на специализирани газове. За презареждане, освен обичайните газове, се предлагат биогаз, мина и пиролизни смеси. Специално за руските условия на експлоатация, компанията предлага и модернизирани инсталации, които осигуряват възможност за отопление на въздуха за горивната камера. През зимата това решение спестява средно 10% от горивото.

GE Jenbacher инсталации

Производителят Jenbacher е специализиран в средния сегмент на GPU, които работят на тежко гориво. Средният мощностен потенциал на такова оборудване е 300-4 000 kW. Сред технологичните характеристики на такива станции е отбелязана уникалната система за изгаряне на гориво LEANOX. Благодарение на него, газовите двигатели успяха да изравнят съдържанието на метан, елиминирайки спада на мощността. Инженерите на фирмата се грижат и за системата за управление, която им позволява да произвеждат функционални и ергономични газови бутални агрегати. Цената на такива модели е средно 1-1,5 милиона рубли. Но това се отнася до единици с малък капацитет, които са подходящи за използване в малки предприятия.

Плюсове и минуси на видеокартата

Предимствата на газо-буталното оборудване са очевидни - те се състоят в евтино гориво и скромни финансови разходи за обслужване на станциите. Също така, те са доста прости, с нисък шум и стабилни. Въпреки това, дори при състоянието на основното захранване, газовите бутални генератори остават най-опасните средства за генериране на енергия. Опасностите, свързани с транспортирането и използването на газови смеси, се изразяват главно от рисковете от пожар и експлозия. В допълнение, екологичните нюанси и проблемите с токсичната безопасност остават, тъй като широката гама от смеси, които се използват, е вредна за хората, ако не са правилно изолирани в станциите.

Изчисляване на газовата бутална инсталация

Преди да изберете конкретен модел инсталация, трябва да направите някои изчисления. На първо място се вземат предвид разходите за газовата смес. Ако мощността на устройството е около 1000 kW, тогава с пълен товар от 278 Nm3 на час ще бъде освободен около 1 рубли. на 1 kWh Със същите данни за дизайн и мощност обемът на петрола ще бъде около 230 литра, което ще добави около 0.04 рубли към разходите. на 1 kWh Също така не забравяйте за консумативи и резервни части. Като се има предвид, че най-близкият сериозен ремонт може да се случи след около 40-50 хиляди часа, след това 1 kWh. Газова бутална инсталация със средни характеристики ще изисква около 0,37 рубли.

заключение

Станциите на базата на газово-бутален двигател са оптималното решение за предприятия, които се стремят към енергийна независимост. Използването на газ като основно гориво позволява да се намалят разходите за енергийно снабдяване, а конструктивните характеристики и принципът на работа дават възможност да се генерират няколко вида енергия наведнъж. В същото време цената на газово бутало, което е средно 1-2 милиона, е доста висока за средното предприятие. Големи индустриални комплекси и въобще използват мощни инсталации, цената на които може да надвишава 5 млн. Това са вече многофункционални тригенерационни станции, в списъка на задачите на които се включва и охлаждане на целевия обект.