Класификация на видовете заваряване

Човечеството е много задължено на изобретателите на заваряване. Видове работа, където се използва тази технология, много: от инженеринг до строителство. Ако не беше за заваряване, не е известно на какъв етап от технологичното развитие ще бъдат лидерите на промишленото производство, а всъщност и целият свят. В края на краищата, ако нямаше заваряване, нямаше да има големи океански сухопътни кораби и танкери, нямаше да има резервоари за превоз на насипни товари и т.н.

С бързото развитие на науката и технологиите и заваряването се развива. И днес постоянните връзки се получават по много различни начини. Изборът на определена технология и оборудване зависи от много фактори.

Класификация на видовете заваряване

Има голям брой различни начини за свързване на две стоманени продукти. Съвременните технологии позволяват да се закрепят сигурно не само стоманени и метални материали, но дори и пластмаса. Въпреки това, съществуват редица видове заваряване (газ и не само), които са широко използвани и се използват почти навсякъде. Критериите за класификация на заваряването могат да служат като защитни среди, в които се извършва процесът на топене, степента на механизация и автоматизация на заваряването, в зависимост от температурните параметри на повърхностите, които ще се съединяват и други.

В съответствие с общоприетата класификация на видовете заваряване, всички заваръчни процеси могат да се разделят на заваряване на стопяване и заваряване под налягане. Всяка от тези две големи групи включва няколко подгрупи.

Видовете заваряване на топене са следните: електрошлакова, газова, индукционна, лазерна, дъгова (електродът може или не може да се стопи) и йонна плазма. Всеки един от тези типове има своите предимства и недостатъци и има указания за използване в конкретна индустрия.

Видове заваряване под налягане: студено и термомеханично. Студеното заваряване включва триене, ултразвуково заваряване, заваряване експлозия и т.нар. вакуумна настройка. Термомеханичното на свой ред включва дифузионно заваряване, заваряване чрез пресоване (газ и дъга), термитно под налягане, термокомпресия и контактно заваряване (челно, петно, валяк).

Всеки от изброените видове заваряване на метали има свои характеристики. Опитният инженер в областта на технологията на заваряване е способен по вид на заварка да определи технологията, на която е произведен.

Характеристики на заваряване на топене

Връзката се формира единствено поради сливането на електродния материал с заварените продукти. В същото време няма външно налягане върху продукта. Източникът на топлинна енергия може да бъде електрически разряд (дъга), както и изгаряне на газ. Свързаните продукти са частично стопени и образуват обща стопилка. При понижаване на температурата възниква огромен брой кристализационни центрове и разтворът се втвърдява. По този начин продуктите са надеждно свързани в една единствена конструкция.

Някои характеристики на термомеханичната

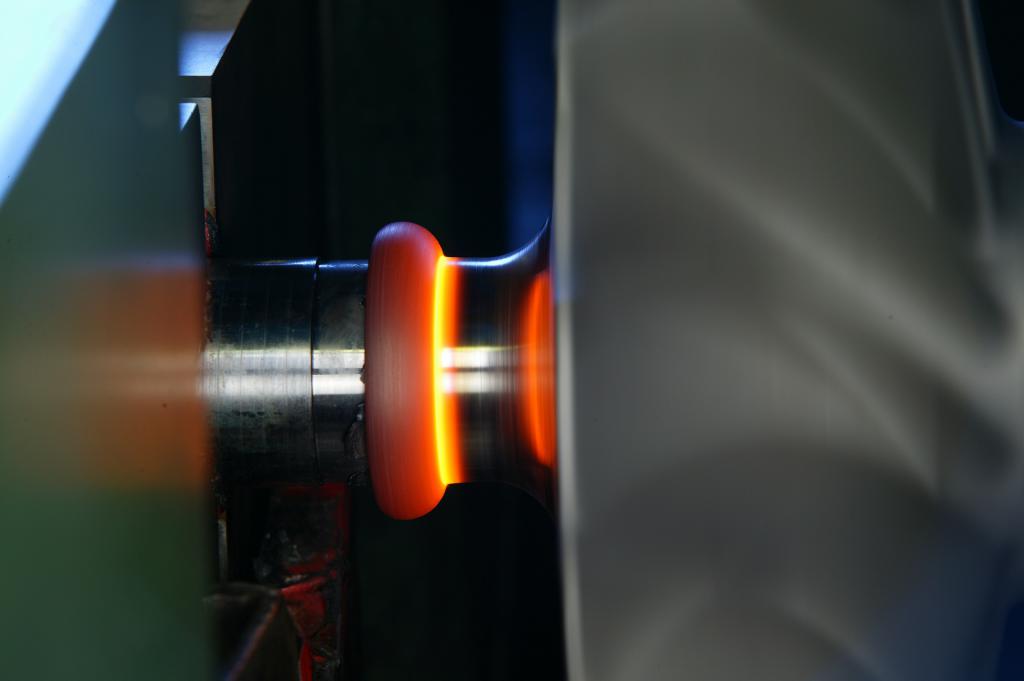

Този вид заваряване се извършва поради високото налягане, което се придава на продуктите. В този случай, поради силите на триене в резултат на движението на една част спрямо друга, контактните повърхности се нагряват до много високи температури. Активират се дифузионните процеси и атомите на един продукт започват да проникват в друг продукт, в резултат на което се образува постоянна заварена връзка.

Характеристики на заваряване под налягане

Напоследък този вид заваряване на метали става все по-популярен. Главно поради широките си възможности. По-специално, поради заваряване под налягане, можете да получите силна връзка от метал с пластмаса. И като цяло би било възможно да се приготвят привидно напълно несъвместими материали (например алуминий с мед и др.).

Това е изключително високотехнологичен вид заваряване. Заварените съединения, получени по този метод, са доста надеждни и издръжливи.

Материал за заваряване

Завареното съединение може да се получи не за всяка двойка материали. Съществуват изисквания за химическия състав на заваръчните продукти. Например, с увеличаване на съдържанието на въглерод във висококачествени структурни стомани, способността за заваряване на този материал рязко спада. Смята се, че стоманата с въглеродно съдържание до 0,3%, включително, има добра заваряемост. Ако това условие не е изпълнено, тогава заварката ще има много дефекти, както вътре, така и отвън. Такова съединение ще има нисък набор от физични и механични свойства.

При заваряване на продукти от въглеродна стомана, основният проблем е процесите на потъване и охлаждане, протичащи в зоната на заваряване. Също така след заваряване се наблюдават значителни остатъчни деформации. За да се сведе до минимум вероятността от напукване на повърхността на заварката, технологията осигурява предварително загряване на заварените продукти до температури от 100 до 300 градуса. Намаляването на степента на деформация ще позволи подмяната на единичен заваръчен пасаж с множество проходи. За да се намалят остатъчните напрежения и да се нормализира конструкцията, се препоръчва да се произвежда среден продукт при температура от 300 градуса за няколко часа. Точното време, необходимо за нагряване на продуктите, се изчислява по специална техника и зависи от масата и размерите на самия продукт, видовете нагревателни елементи в самата пещ.

Стомани, съдържащи 13% или повече хром, са устойчиви на корозия при нормални атмосферни условия. Също така, такива стомани запазват високи механични свойства при нагряване до високи температури.

Материалът е много ценен. Особено широко се използва в химическата промишленост и други индустрии, където корозията и устойчивостта на топлина са много важни. Но високите хромови стомани, за съжаление, имат слаба заваръчност, така че когато се охладят на въздух около 1000 градуса, хром-карбидът се утаява по границите на зърната, което води до крехкост на материала в зоната на заваряване. За борба с този отрицателен, можете да използвате следните методи: модификация на стомана с титан, ванадий (тези елементи възпрепятстват дифузионната подвижност на атомите на хром и да ги държат вътре в зърното), отгряване на продукта при високи температури (900 градуса) до дори структурата на стоманата в химически състав, ускорено охлаждане в зоната на заваряване.

Алуминият се отнася и до вида материали с ниска степен на заваряване. Процесът се предотвратява от тънък оксиден филм, който моментално покрива цялата повърхност, когато алуминият влиза в контакт с въздуха. Следователно този вид заваряване се извършва изключително под флюса. Разтопяващата се стопилка разтваря оксидния филм, който предотвратява потока на заварените процеси.

Електрическа дъгова заварка

Ръчното електродъгово заваряване е може би най-често срещаният тип. електродъгово заваряване. В същото време тази технология е най-популярната и се използва активно във всички индустрии и националната икономика.

Същността на процеса на заваряване по този начин е следната. Заваряемите продукти са свързани към електрическата мрежа и действат като анод. Електродът е катод. Когато електродът се доближи близо до металния продукт, въздушните перфоратори електрическа дъга. Това е придружено от отделянето на голямо количество енергия (термична) и електродът започва да се топи.

Електрическият разряд на дъгата на запалването протича по следния начин. Първо, заварчикът с бързо и рязко движение докосва детайла с електрода и след това премахва електрода на кратко разстояние (не повече от 5 милиметра) от металната повърхност. Освободените електрони се ускоряват в магнитно поле и се сблъскват с газовите атоми в междуелектродното пространство, инициират отделянето на електрони (вторична емисия). Лавинообразният растеж на носителите на заряд води до появата на стабилна електрическа дъга.

Температурата на входа на изхода достига шест хиляди градуса по Целзий. Токът може да се регулира в зависимост от дебелината и материала на електрода и е 2-3 хиляди ампера при напрежение максимум 50 волта. Такива благоприятни условия на процесите доведоха тази технология до неоспорими фаворити и я превърнаха в основен вид ръчна дъгова заварка, използвана в производството и строителството.

Като правило се използват електроди, покрити със специално съединение. Покритието по време на нагряване излъчва газове, които образуват защитната среда на заварката. Също така, елементите на покритието сплав на стопилката, подобряване на комплекса от физични и механични свойства на заварката.

Заваряване под водна дъга

Тази технология е основният вид заваряване, използвано при производството, ако е необходимо, за получаване на заварки с перфектно качество и дълга дължина. Дори и най-опитният заварчик не е способен да заварява дори шевове с голяма дължина.

За да се предпази стопилката от окислителна експозиция на околната среда, се излива специален състав на прах (флюс) в съединението на продуктите, които ще се заваряват. При нагряване до високи температури започва процесът на образуване на защитни газове, които изключват контакта на метала, нагрят до високи температури, с въздуха.

Flux защита позволява използването на по-високи токове в сравнение с ръчната дъгова заварка, като се елиминира възможността от падане на течни метални капчици върху заварчика. Теоретичните изчисления показват, че токът може да се увеличи до 8 пъти. По този начин може да се постигне впечатляваща производителност, без да се жертва качеството на заварката.

При ръчно заваряване шевът се състои главно от стопилка на електрода. Шевът, получен чрез автоматична заваръчна дъга, изглежда по-представителен и се състои само от 1/3 от електродния материал. Останалата част от обема е разтопеният материал на заварените продукти. По този начин, в сравнение с всички видове ръчно заваряване, автоматичното заваряване под налягане е по-икономично (от гледна точка на спестяване на консумативи) и почти пъти по-продуктивно.

Вместо електроди се използва специален проводник, който се навива в рулони. Цената на телта е много по-ниска от цената на електродите. Телът се разгъва, когато заварената машина се движи по заваръчната линия и се подава в зоната за рязане със специално измервателно устройство. Тъй като заваръчният робот напредва, заваръчният шев с поток.

Функции за електрозаваръчно заваряване

Всички други видове заваряване и техните характеристики са в много отношения по-ниски от тази технология, която се появи сравнително скоро. Същността на този метод е следната. На повърхностите за заваряване се нанася слой от шлака, предварително загрята до температура над стойностите, при които металът се стопява.

Първоначално процесът е същият, както при заваряване под дъга. Но когато течната баня се образува от стопената шлака, дъгата се гаси и разтопяването на ръбовете на заварените продукти протича поради топлината, която се освобождава, когато токът преминава през продуктите. Технологията позволява да се получат висококачествени и надеждни връзки от габаритни стоманени изделия в много кратки периоди от време.

По време на този процес повърхностите на продуктите, които трябва да се заварят заедно, трябва да бъдат разположени във вертикална равнина. Тя не позволява близък контакт на повърхностите: трябва да оставите една малка междина, която е пълна с шлака.

Предимствата на електрошлаковата заварка включват високата чистота на заварката при различни включвания и микропори и високата производителност на метода, възможността за получаване на заварки от всякаква конфигурация и пространствена форма. Според експерти в областта на заваряването, скоростта е най-малко 20 пъти по-бърза от скоростта на заваряване под вода.

Характеристики на електронно-лъчево заваряване

Повърхността на стоманата се нагрява чрез интензивна бомбардировка с електрони, излъчвани от мощен пистолет. Процесите на заваряване се осъществяват във вакуумната вакуумна камера, което има положителен ефект върху качеството на заваръчните шевове.

Тази технология е използвана за прецизно заваряване (например при производството на интегрални схеми и др.) Електронният лъч може да бъде фокусиран върху невероятно малка площ (до 1 микрона), която позволява заваряване на микро- и дори нано-нива.

Плазмено заваряване

Този вид заваряване, поради високата цена на оборудването и сложността на изпълнение, се използва изключително за изследователски цели. Плазмените технологии са много по-широко разпространени в областта на термичната дифузионна наситеност на повърхностите на метали и сплави.

Положителните заряди на плазмата (йонизиран газ) се ускоряват в магнитно поле и бомбардират метална повърхност, загрявайки я до предварително определена температура. Енергията на ускорение на йон в магнитно поле е сравнима с енергията, която една частица има при нагряване до 20 хиляди градуса. Нискотемпературната плазма се произвежда от специална плазмена горелка.

Характеристики на точково заваряване

За осъществяването на такова заваряване е необходимо да се поставят припокриващите се заварени листови материали и да се притискат с два електрода от едната страна и от другия. Затягащата сила трябва да бъде значителна, за да се изключи трополенето на продуктите. След това през електродите преминава ток. Електрическото съпротивление на стоманените изделия води до факта, че повърхността под електродите се нагрява в рамките на част от секундата до температурата на стоманената преобръщане. Площта на заварената повърхност обикновено е равна на площта на електрическите контакти.

Характеристики на студено заваряване

Този вид заваряване не изисква загряване на повърхността и продуктите за преобръщане. Студеното заваряване се извършва вследствие на деформации при нормални условия и дори при температури под нулата.

Необходимо е да се постигне метална връзка между атомите на два заварени продукта.

Качеството на завареното съединение е най-силно засегнато от чистотата на повърхностите. Ето защо, преди започване на работната повърхност трябва да бъдат почистени от оксиди и следи от мазнини.

Процесът на студено заваряване се извършва в следната последователност: поставят се два метални листа върху приспособлението, почистените повърхности трябва да се поставят върху оста на щанците, щанците са износоустойчиви инструментална стомана са компресирани със значителна сила, което води до заварена връзка.