Дефекти. Видове дефекти на продукта, причини, откриване и корекция

Откриването на дефект в който и да е продукт в наше време е много често срещано явление. И ако закупуването на нискокачествени галантерийни стоки може само да се превърне в загуба на пари, нарушаването на технологията на производство на машини и оборудване ще доведе до много по-сериозни и отрицателни последици, включително смъртта на хората. Тази статия предоставя обща класификация на дефектите, описва причините за тяхното възникване, както и начини за елиминиране (когато е възможно). Особено внимание се обръща на нарушенията на вътрешната структура на металите и на заварените съединения с лошо качество, тъй като дефектите представляват най-голямата опасност за обществото. Често причините за мащабни катастрофи са дефекти в заваръчните шевове.

Основни разпоредби

Има много определения и понятия за дефект. Като цяло, дефект е всяко несъответствие на конкретен продукт с проектна документация, индустриални стандарти и норми, както и ГОСТ. Те могат да бъдат скрити (невъзможно да бъдат открити с просто око) и изрични. Последните също се наричат повърхностни дефекти.

Видовете дефекти могат също да бъдат класифицирани според степента на влияние върху способността на даден продукт да изпълнява възложените му функции: незначителни, значими, както и критични. Няма единна рецепта за присвояване на дефект на определен клас. Това може да се каже за колективен преглед на група специалисти. Необходимо е да се вземе предвид графика на натоварванията на продукта, наличието (липсата) на концентратори на напрежение, мястото на възникване на дефекта.

Видовете дефекти могат да бъдат напълно идентични, но въздействието върху работата на даден специфичен продукт може да варира и много значително. Така че, да кажем, развитието на продажбата на чупливостта на втория вид в стоманата, от която се прави покерът, не оказва влияние върху неговата производителност и експлоатационен живот. Но ако такъв дефект се появи в материала на високонатоварен високоскоростен вал, той просто ще се разбие на малки фрагменти, когато се натрупа значителна умора от високочестотни променливи динамични натоварвания.

Превенция и превенция на дефекти

За да се сведе до минимум вероятността от дефекти, е необходимо да се подхожда внимателно и отговорно на етапа на предварителното производство, както и да се спазват всички изисквания на технологичната и проектната документация:

- Преди да започнете да заварявате повърхности, трябва да се уверите, че последните имат правилната геометрия;

- самият процес трябва да се извършва в съответствие с всички норми на режимите на обработка; липсата на подходяща квалификация на изпълнителя в повечето случаи е причина за брака; решение може да бъде използването на специални заваръчни машини и роботи, които позволяват да се получи висококачествен и равномерен шев по всички дължини;

- всяка заварка след приключване на работата трябва да бъде проверена от специалисти от отдела по качеството за наличие на скрити и очевидни дефекти; Тази мярка позволява време за идентифициране и предприемане на мерки за елиминиране на брака.

Незначителни дефекти

Този тип дефект не може да повлияе на работата на продукта и да причини повреда на възел или механизъм. Също така присъствието му не влияе на безопасната работа на машината. Тези видове дефекти включват всякакви външни нарушения: петна, неправилна форма, наличие на кухини по повърхността на кованите детайли, които впоследствие се отстраняват по време на обработката и т.н.

Значителни дефекти

Значителни дефекти включват наличието, което има значително въздействие върху работата на продукта и неговия полезен живот, но които не се считат за критични. С други думи, при наличието на този вид дефект, характеристиките на продукта се влошават до известна степен, но все още могат да се използват директно по предназначение. Пример за такова несъответствие на проектната документация е наличието на малки пори на повърхността на стоманените продукти.

Типове критични дефекти

Дефектът, чието възникване прави невъзможно използването на определен продукт по предназначение (поради съображения за безопасност и поради липса на физически капацитет), се нарича критичен. Примери за такива дефекти не е нужно да се измислят дълго. Класическият критичен дефект е стоманен изгаряне (метален дефект, при който границите на зърната се окисляват в резултат на значително превишаване на допустимата температура на топлинна обработка и материалът става крехък). Производството на компоненти и продукти от такава стомана е строго забранено. Този тип дефекти принадлежи към категорията на невъзстановими дефекти. Има само един изход: претопяване на стомана и получаване, след отгряване, на равновесна метална конструкция с начални механични и физични свойства.

Дефектите на заваръчните шевове на натоварените елементи също са критични. Заваряването обикновено е много сериозно и отговорно занимание, строго регламентирано от множество закони и разпоредби. Контролът на качеството на заварените съединения се извършва от висококвалифицирани специалисти, използващи сложно и много скъпо специализирано оборудване за откриване на скрити дефекти. Видът на дефекта, както и неговото значение, трябва да се определят с ювелирна точност.

Методи за откриване на дефекти

Наличието на дефекти показва сериозно нарушение на процеса. И колкото по-скоро бъдат открити, толкова по-скоро ще бъдат предприети мерки за отстраняването им. Това пряко засяга икономическите резултати на индустриалното предприятие и в някои случаи може да предотврати катастрофа и смърт.

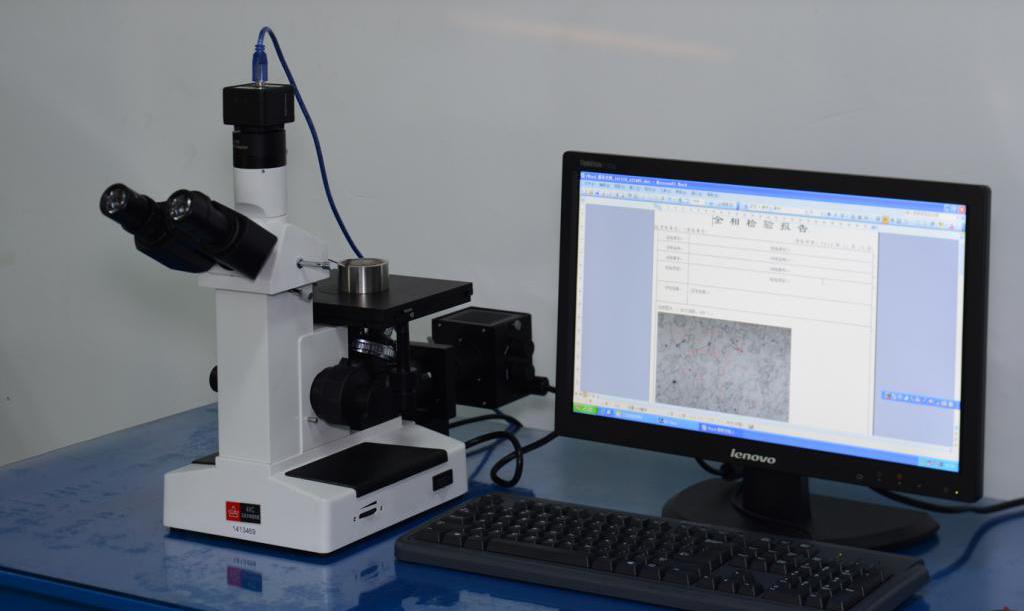

Основните методи за откриване на дефекти са следните: визуално (до 30 пъти увеличение, лупа може да се използва), проверка на механичните свойства (якост на удар, якост на опън, студена крехкост, червена крехкост и др.), Мониторинг с микроанализ (използване на оптични и електронни металографски микроскопи), използване на рентгеново лъчение, ултразвуков контрол, изпитване за устойчивост на корозия (като правило се използва специално оборудване - солни мъгла) ).

Вътрешни дефекти в зоната на заваряване

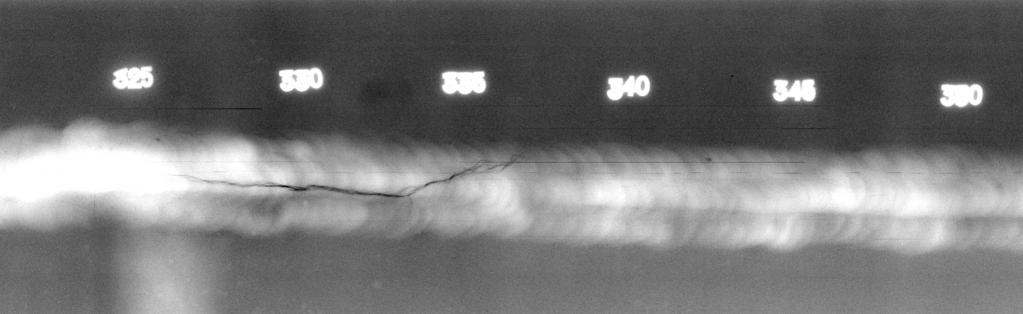

Дефектите на заварките в повечето случаи са скрити и могат да се видят само с помощта на специално оборудване. Следователно този вид брак е особено опасен. Процесът на заваряване на продукти е много труден. В някои случаи зоната на заваряване се загрява предварително до определена температура, за да се осигури максимално качество на заварката.

В заваръчния шев могат да възникнат следните видове вътрешни дефекти: пори, метални оксиди и неметални включвания, непълно проникване на заварка, напукване, прегряване, прегаряне.

Порите са кухини, в които се натрупват газове (водород, въглероден диоксид и др.) Под високо налягане. Такива дефекти могат да предизвикат крехки счупвания в зоната на заваряване. Причината за възникване на дефекти от този тип са лошото качество и влажните заваръчни електроди, наличието на метални оксиди върху заварената повърхност.

Ако има дефект като вътрешна липса на проникване, тогава цялата вина може да бъде поставена върху заварчика. Най-вероятно работата е била извършена от неопитен работник, който едва наскоро е придобил професия. Липсата на проникване е липсата на заварка в определена (обикновено малка) секция. Освен неквалифициран персонал, този дефект може да възникне, когато между заварените повърхности, ускорената работна храна, наличието на оксиди и други външни неметални включвания в зоната на топене на електрода има малък зазор. В случай на електродъгово заваряване, неправилно избраните режими могат да причинят (преди всичко, сила на тока).

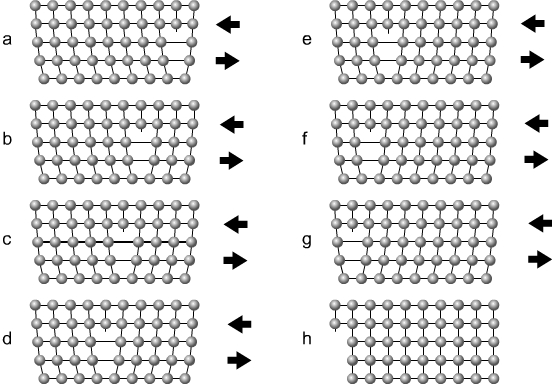

Пукнатини могат да възникнат както в надлъжно, така и в напречно сечение. Този дефект е особено опасен, тъй като разпространението на пукнатини не се ограничава до зоната на напластяване, а често също засяга продуктите, които се заваряват.

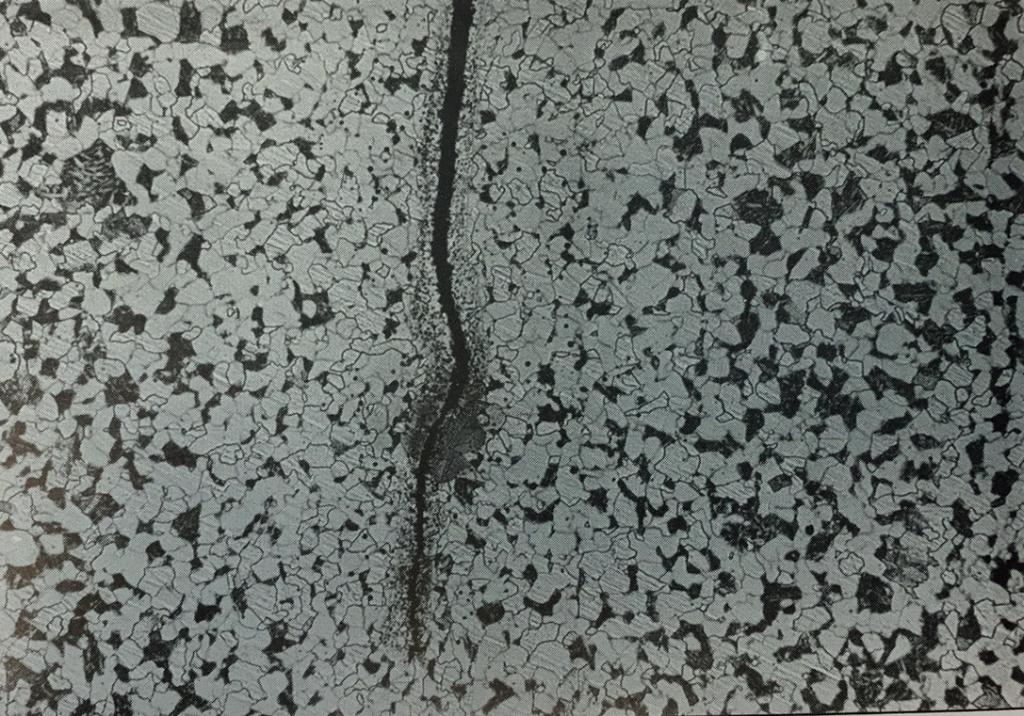

Прегряването се дължи на потока на вторична метална рекристализация (ускорен растеж на зърната, дължащ се на абсорбцията на съседните зърна). Такава структура води до факта, че зоната на заваряване е обгърната. Външно, такъв дефект не се усеща. За да може да се сравни металната оценка с референтната скала, трябва да се изреже контролна проба, да се полира, да се полира и след това да се изглади гладката повърхност със специален реагент (4-6% разтвор на азотна киселина върху алкохол), за да се идентифицират границите на зърната. И едва след този набор от мерки в целта на металографския микроскоп ще се разглежда структурата на стоманата. Ако разрушаването на конструкцията е неприемливо, тогава е възможно да се полира и оформя част от заваръчния шев и след това да се прикрепи специален подвижен микроскоп към конструкцията.

Премахване на вътрешни дефекти

Класификацията на дефектите може да се извърши и в съответствие с принципа за елиминиране на отрицателните ефекти от дефекта и възстановяване на работата на механизма. Заварените дефекти в по-голямата си част са невъзстановими. И това налага голяма отговорност на изпълнителите и инженерите, които развиват технологичния процес.

Но някои видове несъответствия в технологичния процес могат да бъдат премахнати при желание. По-специално, коригирането на дефекти може да се извърши в случай на т.нар. Прегряване. За да се постигне това, цялата конструкция се поставя в пещ, тя се задържа известно време при дадена температура (над линията PSK на диаграмата на желязо-въглерод) и след това се охлажда заедно с пещта. Ясно е, че не всички дизайни могат да се поберат в малко пространство в пещта. По този начин възстановяването на нормалните размери на зърната не винаги е възможно поради липсата на необходимата материална и техническа база.

Външни дефекти в зоната на заваръчните шевове и начините за отстраняването им

Такива дефекти се откриват чрез визуална проверка на заваръчния шев. Основните видове дефекти от този вид могат да се отдадат на отклонението от дадените геометрични размери, появата на така наречените увиснали и подкопани, липса на проникване и прогаряне.

Нарушаването на геометричните размери на заваръчния шев, като правило, се дължи на вина на неопитен заварчик. В допълнение към чисто външната страна, наличието на такъв дефект влияе неблагоприятно на механичните свойства на всички заварени конструкции. За да се премахне такъв дефект е почти невъзможно. Да, и работата ще бъде много скъпа. Поради това не се препоръчва да се възлага заваряване на отговорни продукти на новодошлите в професията.

Rush - също са "болест" на много неопитни заварчици. Възникват в резултат на прекомерно топене на метала на електродите по време на бавно работещо захранване. Такива дефекти са класифицирани като незначителни и засягат само външния вид на заваръчния шев. Отстранява се чрез механична обработка на шва (фрезоване, шлифоване, рендосване, рязане и др.).

За разлика от увисването, така наречените подкоси се характеризират с недостатъчно сливане на материала. Дефектът е в образуването на незапълнени зони на мястото на свързване на заварените изделия. Подбиването, в зависимост от специфичните технически условия, може да се дължи както на поправим, така и на невъзстановим дефект. Така че, ако такъв дефект е бил направен по време на заваряване на много важни повърхности (реактори на атомни електроцентрали, корпуса на подводница и др.), Тогава той не подлежи на корекция. Всяка намеса в този случай, за да се коригира заварката, е грубо нарушение, което може да има много сериозни последици. Но ако бъдещият дизайн не е неразделна част от много важен възел или механизъм, тогава е позволено коригиране на подбиването чрез повторно заваряване.

Външното непълно сливане, както и вътрешното, се характеризира с липсата на сливане между електродния материал и заварените повърхности. Отстраняването на такъв дефект е икономически непрактично, тъй като изисква отстраняване на материала от стопения електрод от процепа между заварените повърхности.

Пукнатини по повърхността на заварката се класифицират като повърхностни дефекти. Може да се оформя по протежение на заваръчния шев по линията на контакт на заварените изделия и в напречно сечение. Най-често такива дефекти възникват в резултат на неравномерно нагряване на частите на заваръчните продукти в металната зона на обратен поток. Затова при работа с критични продукти се извършва предварително термично загряване на продуктите в заварената мигаща зона.

Изгарянето възниква в резултат на значително локално прегряване на метала и образуването на проходен отвор, през който течността на течността изтича. За да се елиминира такъв дефект, може да се заварява директно над отвора. Но по очевидни причини това решение не е подходящо за всеки случай.

Основните методи за предотвратяване на появата на дефекти

След операциите за коригиране на дефекти е необходимо да се извърши по-задълбочена проверка на качеството на заваръчния шев. В крайна сметка, често опитите за елиминиране на брака само влошават положението. Ако дефектите се разкрият отново, се препоръчва такива продукти да не се изпращат за ревизия, а да се отписват като производствен дефект. Факт е, че многократното нагряване и охлаждане на металите може да доведе до нежелани структурни промени в стоманата, както и до появата на много дефекти в кристалната структура на метала.

Нито технологиите, нито добрите заплати на инженерния и работния персонал могат напълно да гарантират отсъствието на брак. Добрият и опитен заварчик е способен да постигне невероятни резултати дори на старото и далеч от най-доброто оборудване. Следователно основният фокус в превенцията на брака при заваряването е непрекъснатото подобряване на уменията и мотивацията на работещия персонал. Необходимо е по всякакъв начин да се подобри производствената култура, да се повиши колективната отговорност на работническата бригада, да се установят добри отношения в екипа.