Прецизно леене на инвестиции у дома: технология, предимства и недостатъци

Инвестиционното леене (LVM) е индустриален процес, който също се нарича леене на восък или леене. Формата се разпада, когато продуктът бъде отстранен. Претопените модели се използват широко в инженерното и художественото леене.

сфера на приложение

Характеристиките на техническия процес позволяват да се приложи методът LVM в широк диапазон: от големи предприятия до малки цехове. Също така е възможно да се хвърли на инвестиционно леене у дома, за лични и търговски цели за производство на подробни фигури, сувенири, играчки, части от дизайни, бижута. Почти всички метали могат да се използват като пълнител:

- стомана (легирани и въглеродни);

- цветни сплави;

- чугун;

- благородни метали;

- сплави, които не могат да бъдат обработени.

Въпреки това, технологията е универсална - напълно е възможно да се направят сравнително големи структури от сложни форми. За улесняване на процеса те използват специализирано оборудване за леене на инвестиции и 3D моделиране с помощта на специализирани програми.

Керамично леене

В зависимост от изискванията за продукти, използващи различна, най-подходяща технология. Прецизното леене на инвестициите (TLVM) Ви позволява да получите най-сложната конфигурация на отливката с висока точност, с минимална дебелина на стената и грапавост на повърхността. За TLVM, восъчният модел е потопен в течна смес на базата на керамика. Керамичната смес изсъхва и образува обвивката на леярската форма. Този процес се повтаря, докато се достигне желаната дебелина. След това восъкът се отстранява в автоклав. Този метод обаче се характеризира с висока цена, продължителност на технологичния процес, изпускане на вредни вещества в производствената област и замърсяване на околната среда с остатъци от керамични форми.

Кастинг от HTS

В много случаи, когато се правят занаяти у дома, не се изисква ниска грапавост за отливки със сложна конфигурация, а за редица художествени отливки повърхността с еднаква грапавост е не само допустима, но е и дизайнерско решение. В този случай е препоръчително да се приложи леене на инвестиции.

Технологията, разработена за продукти, които не изискват гладка повърхност, е доста проста. Такава повърхност може да бъде получена чрез отливане в отливки от студено-втвърдяващи се смеси (HTS). Този процес е много по-прост, по-евтин и екологично чист.

Този метод на леене на инвестиции обаче не позволява производството на сложни отливки с помощта на модели за леене на инвестиции. Това се обяснява с факта, че по време на изпотяването на фигурите значителна част от съставката на модела остава в кухината на формата и може да бъде отстранена само чрез калциниране. Светещ, т.е. нагряване до температурата на възпламеняване, съставът на модела води до разрушаване на свързващото вещество смола XTC. Когато металът се излива в матрицата с остатъците от състава на модела, те се изгарят, което води до отделяне на метал от матрицата.

Използването на течни смеси

За изравняване на недостатъците на HTS-технологията при производството на някои видове отливки се допуска отливане в течно-стъклени смеси с течен катализатор (LCS LC). Тези смеси със съдържание на течно стъкло в количество от 3-3.5% и катализатор от около 0.3% тегловни от пясъчната основа започват да се използват в чужбина в началото на 80-те години и все още се използват и днес. Според данните от проучванията, тези смеси, за разлика от CSH от първо поколение, се отличават с екологична чистота, добро изсмукване и незначително изгаряне на отливките.

Отливане на восък: технология

Процесът на LVM включва операциите по подготовка на моделни композиции, изработване на модели на отливки и стробиращи системи, довършителни и контролиращи размера на моделите и допълнително сглобяване в блокове. Моделите, като правило, са направени от материали, които представляват многокомпонентни състави, комбинации от восъци (парафиново-стеаринова смес, естествени твърди восъци и др.).

При производството на моделни състави се използват до 90% възвръщаемост, събрана при топенето на восъчните модели от формите. Връщането на състава на модела трябва не само да се освежи, но и периодично да се регенерира.

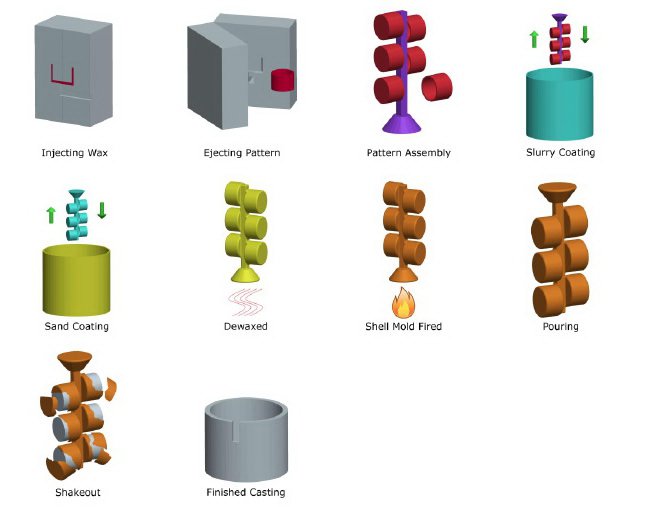

Производствените модели се състоят от шест етапа:

- подготовка на мухъл;

- въвеждане в състава на своя кухинен модел;

- задържане на модела към втвърдяване;

- разглобяване и премахване на модела;

- охлаждане до стайна температура.

Технологични характеристики

Същността на LVM е, че силиконовият или восъчен модел се стопява от детайла чрез нагряване, а свободното пространство се запълва с метал (сплав). Технологията на процеса има редица характеристики:

- При производството на формовъчен пясък широко се използват суспензии, състоящи се от огнеупорни финозърнести материали, държани заедно с разтвор на свързващо вещество.

- За изливане на метали (сплави) се използват монолитни форми, които се получават чрез нанасяне на огнеупорно покритие върху модела, като се изсушава с допълнително топене на модела и се калцира формата.

- За леене се използват модели за еднократна употреба, тъй като те се разрушават в процеса на изработване на матрици.

- Благодарение на финозърнестите огнеупорни прахообразни материали се осигурява достатъчно високо качество на повърхността на отливките.

LVM ползи

Предимствата на леенето на инвестиции са очевидни:

- Универсалност. Можете да използвате всякакви метали и сплави за леене на продукти.

- Получаване на конфигурации от всяка сложност.

- Висока чистота на повърхностите и точност на производството. Това позволява 80-100% намаление на последващата скъпоструваща обработка.

Недостатъци на LVM

Въпреки удобството, гъвкавостта и приличното качество на продуктите, не винаги е препоръчително да се използва леене на инвестиции. Недостатъците се дължат главно на следните фактори:

- Продължителността и сложността на процеса на леене.

- Прекомерно формован материал.

- Голям товар върху околната среда.

Пример за изработване на продукт у дома: подготвителният етап

Домашното леене в дома не изисква задълбочени познания по металургията. За да започнем, ще подготвим модел, който искаме да повторим в метала. Крайният продукт ще се използва като оформление. Също така, фигурата може да бъде направена независимо от глина, изваян пластилин, дърво, пластмаса и други плътни пластмасови материали.

Монтирайте вътрешния модел, закрепен със скоби или сгъваем корпус. Удобно е да се използва прозрачна пластмасова кутия или специална форма. За запълване на матрицата използваме силикон: той ще осигури отлични детайли, прониквайки в най-малките пукнатини, дупки, кухини и образува много гладка повърхност.

Втори етап: Силиконов пълнеж

Ако се изисква прецизно леене, не можете да направите без течна гума, за да направите матрица. Силиконът се приготвя съгласно инструкциите чрез смесване на различни компоненти (обикновено две) и последващо нагряване. За да отстраните най-малките въздушни мехурчета, препоръчително е резервоарът да се постави с течна гума за 3-4 минути в специален портативен вакуум апарат.

Готовата течна гума се напълва в контейнера с модела и се провежда вакуум. За последващото втвърдяване на силикона ще отнеме време (според инструкциите). Използваните полупрозрачни материали (контейнери и самият силикон) ви позволяват да наблюдавате процеса на формиране на матрицата.

Свалете съединителната гума с модела вътре в резервоара. За да направите това, освободете скобата (обвивка) и отделете двете половини на кутията - силиконът лесно се отдалечава от гладките стени. За пълното втвърдяване на течната гума ще отнеме 40-60 минути.

Третият етап: изработване на восъчен модел

Инвестиционното леене включва топене на разтопяем материал и замяна на пространството, образувано с разтопен метал. Тъй като восъкът се топи лесно, ние го използваме. Това означава, че следващата задача е да се направи восъчно копие на използвания оригинален модел. За тази цел е необходимо създаването на каучукова форма.

Внимателно изрежете силиконовата заготовка и издърпайте модела. Тук има малка тайна: за по-късно точно свързване на формата, препоръчително е да се направи разрезът не гладък, а зигзагообразен. Прикрепените части на формуляра няма да се движат в самолета.

Напълнете пространството в силиконовата форма с течен восък. Ако продуктът е подготвен за себе си и не изисква високо прецизно чифтосване на части, можете да излеете восъка поотделно във всяка половина, а след това, след втвърдяването, комбинирайте двете части. Ако е необходимо да се повтаря точно силуетът на модела, гумените половини се свързват, фиксират и горещият восък се изпомпва в получената празна част с помощта на инжектор. Когато запълни цялото пространство и се втвърди, разглобяваме силиконовата форма, изваждаме восъчния модел и коригираме недостатъците. Той ще служи като прототип на готовия метален продукт.

Четвърти етап: Формоване

Сега е необходимо да се образува устойчив на топлина, траен слой от външната повърхност на восъчната фигура, която след стопяването на восъка ще стане форма на металната сплав. Изберете метод за инвестиционно леене, използвайки сместа кристобалит (модифициран кварц).

Образуваме модел в метална цилиндрична колба (устройство, което държи формовъчната смес, когато се уплътнява). Инсталирайте запоения модел в матрицата с шлицова система и изсипете сместа на основата на кристобалит. За да се изтласкат въздушните джобове, ние поставяме във вибро-вакуумния апарат.

Последен етап

Когато сместа се уплътни, остава да се стопи восъкът и да се излее металът в свободното пространство. Процесът на леене на инвестиционно леене у дома се извършва най-добре с помощта на сплави, които се стопят при относително ниски температури. Силиминът (силиций + алуминий) е отличен. Материалът е издръжлив и твърд, но крехък.

След изливането на разтопения силимин изчакваме да се втвърди. След това изваждаме продукта от траншеята, премахваме яката и го изчистваме от остатъците от формовъчната смес. Пред нас - почти завършена част (играчка, сувенир). Освен това може да бъде шлифован и полиран. Ако остатъците от леярната са здраво залепени в жлебовете, те трябва да се свалят с помощта на бормашина или друг инструмент.

Инвестиционно леене: производство

Малко по различен начин се извършва от LVM за производството на критични части, които имат сложна форма и (или) тънки стени. Отливането на готовия метален продукт може да отнеме от една седмица до един месец.

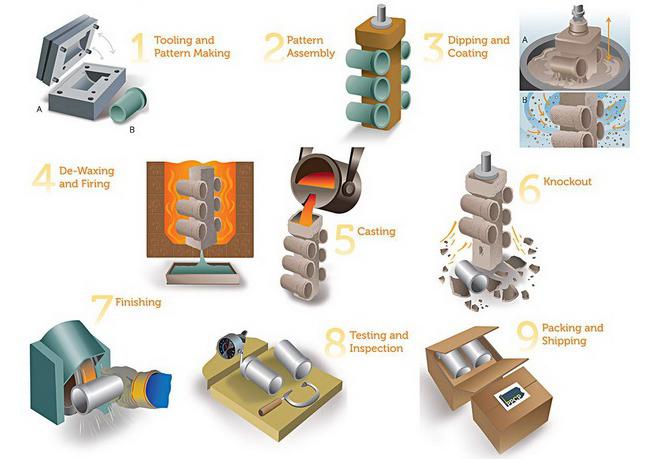

Първата стъпка е да направите восъчна форма. В предприятията често се използва алуминиева калъп (аналог на разглежданата по-горе силиконова матрица) - кухина с форма на част. На изхода се получава восъчен модел, който е малко по-голям от крайната част.

Освен това, моделът ще послужи като основа за керамична форма. Тя трябва да бъде малко по-голяма от крайната част, тъй като металът ще се свие след охлаждане. След това, с помощта на горещо поялник, специалната система на врата (също изработена от восък) е запоена към восъчния модел, по който горещият метал ще се излива в кухината на матрицата.

Изработване на керамична форма

След това восъчната структура се потапя в течен керамичен разтвор, наречен приплъзване. Това се прави ръчно, за да се избегнат дефекти в леенето. За здравината на плъзгането керамичният слой се подсилва чрез пръскане на фин циркониев пясък. Едва след това обработваният детайл се „довери” на автоматиката: специални механизми продължават стъпковия процес на пръскане на по-грубия пясък. Работата продължава, докато керамо-пясъчният твърд слой достигне предварително определена дебелина (обикновено 7 mm). При автоматизирано производство отнема 5 дни.

изливане

Сега заготовката е готова да разтопи восъка от матрицата. Поставя се в продължение на 10 минути в автоклав, напълнен с гореща пара. Восъкът се стопява и напълно се оттича от черупката. На изхода получаваме керамична форма, която напълно повтаря формата на детайла.

Когато керамо-пясъчната форма се втвърди, се извършва леене на метали по инвестиционно леене. Предварителната форма се нагрява за 2-3 часа във фурната, така че да не се напуква, когато се излива горещо до 1200 С метали (сплави).

Стопеният метал влиза в кухината на формата, която след това се оставя да се охлади и постепенно се втвърдява при стайна температура. Отнема 2 часа за охлаждане на алуминия и неговите сплави, 4-5 часа за стомани (чугун).

Довършителни

Всъщност приключването на инвестициите тук. След втвърдяването на метала, детайлът се поставя в специална вибрационна машина. Керамичната основа се напуква и се разпада от нежните вибрации, докато металния продукт не променя формата си. Впоследствие се осъществява окончателната обработка на металната заготовка. Отначало металната система за изливане се отсича и мястото на контакта му с основната част се грундира внимателно.

И накрая, контролерите проверяват дали размерите на продукта съответстват на тези, посочени в чертежа. Алуминиевите части се измерват студено (при стайна температура), стоманените части се загряват предварително в пещ. Експертите използват различни инструменти за тестване и измерване: от прости шаблони до сложни електронни и оптични системи. Ако се установи несъответствие с параметрите, пратката се изпраща за преразглеждане (дефект, който може да се коригира) или за претопяване (несъбираем брак).

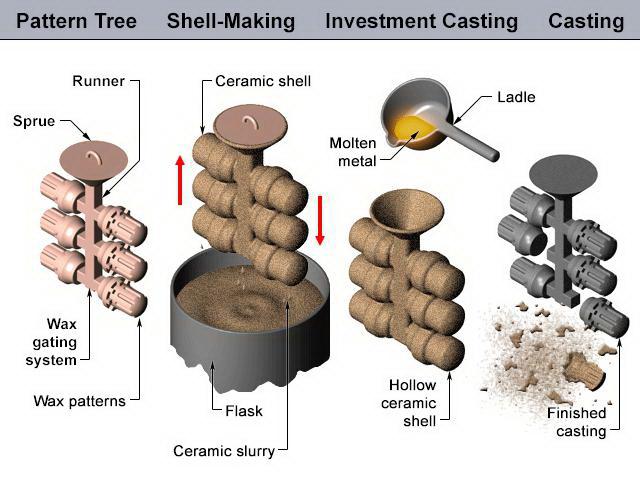

Система Sprue

Дизайнът на стробиращата система играе водеща роля в LVM. Това се дължи на факта, че той изпълнява три функции:

- При производството на корпуси от леярски форми и блок от модели, стробиращите системи са носещи конструкции, които задържат корпуса и моделите.

- Чрез системата от канали на навивката, течният метал се излива в отливката.

- При втвърдяване системата изпълнява функцията на печалба (захранващ елемент, компенсиращ свиването на метала).

Калъф за леене

В процеса на LVM ключът е да се създадат слоеве на черупката. Процесът на изработване на черупката е както следва. На повърхността на блока от модели, най-често чрез потапяне, се прилага непрекъснат тънък слой от суспензията, който след това се поръсва с пясък. Суспендирането, прилепващо към повърхността на модела, точно възпроизвежда неговата форма, а шлифовъчният прах се вкарва в суспензията, овлажнен от него и фиксира състава под формата на тънък (първи или работен) слой. Необработената необработена повърхност на черупката, образувана от кварцов пясък, насърчава доброто сцепление на следващите слоеве на суспензията с предишните.

Важни индикатори, които определят силата на формата са вискозитета и течливостта на суспензията. Вискозитетът може да се регулира чрез въвеждане на определено количество пълнител (пълнота). В същото време, с увеличаване на пълнотата на състава, дебелината на междинните слоеве на разтвора на свързващото вещество между праховите частици намалява, свиването намалява и причинените от него отрицателни ефекти, както и якостните свойства на формата на обвивката.

Използвани материали

Материалите за производството на черупката са разделени на следните групи: основни материали, свързващи вещества, разтворители и добавки. Първите са пулверизирани, използвани за приготвяне на суспензии и пясъци, предназначени за поръсване. Те са кварц, шамот, циркон, магнезит, високоалуминиев шамот, електрокорунд, хромомагнезит и други. Кварцът е широко използван. Някои материали на основата на черупката се приготвят в готова за употреба форма, докато други са предварително изсушени, калцинирани, смлени, пресяти. Съществен недостатък на кварца са неговите полиморфни трансформации, които се проявяват с температурата и са придружени от рязка промяна в обема, което в крайна сметка води до напукване и разрушаване на черупката.

Гладкото загряване на формите за намаляване на вероятността от напукване, което се извършва в поддържащия пълнител, допринася за увеличаване на продължителността на технологичния процес и допълнителни енергийни разходи. Една от възможностите за намаляване на пукнатините по време на калцинирането е да се замени прахообразният кварцов пясък като пълнител с диспергиран кварцов пясък от полифракционен състав. В същото време реологичните свойства на суспензията се подобряват, устойчивостта на пукнатини на формите се увеличава, а дефектът в запушванията и разрушаването на черупката се намаляват.

заключение

Методът LVM е широко разпространен. Използва се за производство на сложни части в машиностроенето, в производството на оръжия, водопровод, сувенири. За производството на бижута, изработени от благородни метали, използвайки леене на бижута за леене на инвестиции.