Координатна измервателна машина: описание, спецификации, приложение

Машиностроителните предприятия все повече интегрират високо прецизно измервателно оборудване в производствените процеси. Например, чрез контрол на линията за оформяне на заготовката е възможно да се получат части с оптимални геометрични параметри с точност от 0.1-0.2 μm. По-специално производството на такива елементи е важно в авиационното и космическото строителство, където се изисква използването на сложни прецизни компоненти. Възможността за използване на такива методи в промишлеността също не е изключена. тежка промишленост обслужващи нуждите на широката аудитория от масовия потребител. В такива заводи и фабрики се използва координатна измервателна машина (КММ), която позволява контрол на процесите на производство и обработка на заготовки, перфоратори, бутални елементи, консумативи и др.

Принципът на работа на оборудването

Целият процес може да бъде разделен на два етапа. На първия се формира координатен модел или схема, в която се разпределят контролните точки. Броят на фиксираните равнини може да варира в зависимост от вида на оборудването. Най-простите модели сканират обект в система, построена върху осите X, Y, Z по отношение на основната точка. По-технологична 6-осна координатна измервателна машина е изградена на принципа на паралелната кинематика. Това означава, че операторът получава динамичен модел под формата на пресечена пирамида, в която има 6 уреда на подвижния вагон.

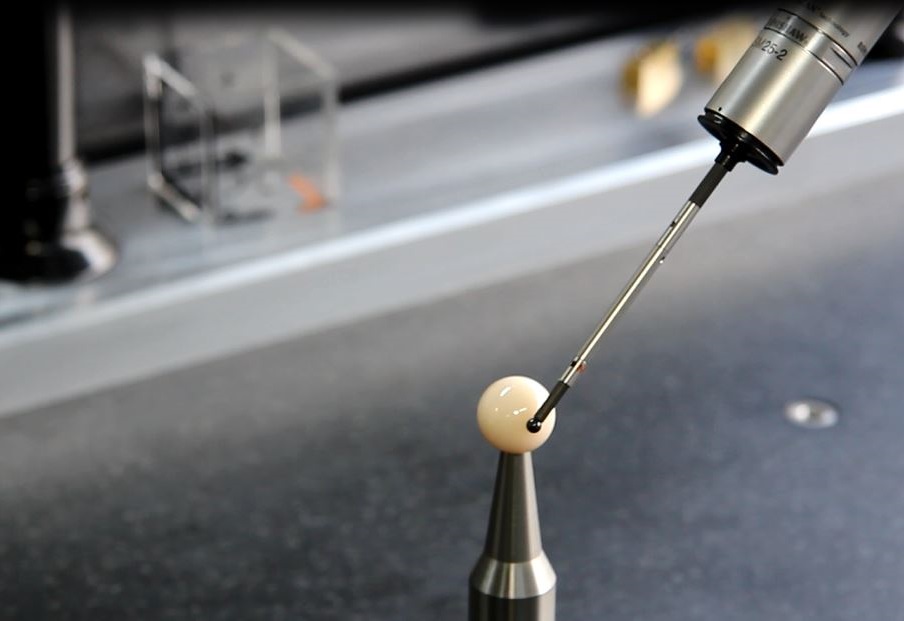

Вторият етап включва директно отчитане на информация за геометричните параметри на обекта. За целта използвайте сондите или сензорите, които сканират целевата част. Има контактни и безконтактни видове сонди - съответно, първата взаимодейства с работната повърхност, а последната действа на принципа на вълновото излъчване. Типичните координатни измервателни машини в машиностроенето обикновено работят с пиезоелектрични сензори, които могат да бъдат допълнени от механично-електрически контактори. Това е традиционно сканиращо оборудване, недостатъците на което включват висока грешка, дължаща се на разликата в силата на докосване на сондите. И тук си заслужава да се позовем на съществуващите методи за контрол, които редовно се подобряват.

Методи за контрол

В системите от първото поколение е използван шаблонно-шаблонен метод за отчитане на геометрични данни, но днес предприятията преминават към безличен. Основната разлика между тези методи е в изоставянето на физическите модели и форми, чрез които се упражнява контрол. Новите модули на КММ използват електронен модел, който осигурява триизмерна “картина” на базата на математически изчисления. Каква е ползата от такава координатна измервателна машина? На първо място, унифицирането на комплекс от данни, които могат да се използват за други изчисления. Събраната информация се въвежда в базата данни и автоматично се препраща към други контролни зони, участващи в проучването на съседни части. В резултат на това се оптимизират както производственият процес, така и техниката на сглобяване на части с висока прецизност. В същото време сегментът на неплазмените методи има свои собствени технологични отрасли. Необходимо е да се прави разлика между холографски, оптични и фотограметрични методи за контрол. Най-обещаващ е лазерният метод за сканиране на обект.

Характеристики на лазерния контрол

В действителност, цифров метод, който се отличава с гъвкавостта си при формирането на модели с подкрепата на различни видове измервания - например ъглови и линейни. По време на процеса на сканиране се формира лазерен лъч с дифракционен ефект. Този контрол се използва по-често при производството на дръжки, предавателни елементи, шаси и др. С помощта на фотодетекторно устройство се осъществява и не паралелно изследване на параметрите на продукта. В този случай, лазерната координатна измервателна машина ви позволява да определите размера на дупките, дефектите на изместване, вибрациите и други характеристики. В бъдеще, въз основа на резултатите от диагнозата, инженерът решава за балансиране или частична механична фина настройка на уреда. За измерване на натоварването се използва лазерно автоматично отразяване. Тази технология улавя показателите за изместване при статично натоварване на целевата повърхност на скоростните кутии и шахтите на техническите средства.

CIM спецификации

По размер и дизайн, тези машини наподобяват промишлени процесори, но основните характеристики се отразяват в по-точни измервателни и контролни устройства и технически данни. Те включват следните параметри на модела:

- Грешка в измерването - от 0,1 до 0,1 mm.

- Преместване на сондите по осите - 700-1000 мм. Освен това в една инсталация характерът на движение по различни оси може да се различава.

- Максимално допустимото тегло за детайла е промишлена измервателна машина за координати, която може да обслужва части с тегло до 1000 kg.

- Мощност - средно 1500 вата.

- Напрежение - 380 W с допустимо отклонение до 10%.

- Работните температури са 10-35 ° С.

Машинна класификация чрез контрол

Модели, използващи модерни методи за измерване управлявани главно чрез дистанционни панели. Въвежда се принципът на програмния контрол, върху който се изгражда работата. измервателни уреди базирани на CNC (числено програмиране). Основната част от контролно-измервателните системи днес работи по комбинирани схеми. Това включва комбинация от механично и електронно управление с елементи на автоматизация. Разширено оборудване и осигурява куп същите сонди с паралелно работещо производствено оборудване, което произвежда свързани части.

Използва се и традиционната конфигурация на ръчното управление. В този случай операторът на координатната измервателна машина е разположен директно върху контролната линия и взаимодейства с оборудването чрез специален джойстик. Този модел се използва в plazovo-шаблон агрегати и постепенно се превръща в нещо от миналото.

Конструктивна класификация

В зависимост от работните условия и задачите за обработка, могат да се използват хоризонтални, вертикални и мостови видове СММ. В първото изпълнение се осигурява висока точност поради твърдостта на конструкцията. Операторът в този случай получава възможност за директен достъп до вътрешната структура на целевия обект. На практика, хоризонталните инсталации често се използват при поддръжката на малки части. Вертикалните координатни измервателни машини се считат за най-точни, така че се използват в отговорни метрологични изследвания. Но, за използването на такова оборудване ще се изисква контрол на температурата на магазина, както и високи разходи за поддръжка на системата. Що се отнася до мостовите машини, благодарение на износоустойчивото оборудване, те позволяват работа с широкоформатни продукти.

Мобилен и стационарен ШМ

Използват се предимно стационарни машини на конвейерни линии, фокусирани върху специфични задачи по поддръжката на детайли с определени параметри. Но при обработката на уникални заготовки с големи размери може да се изисква проверка на място. В този случай ще бъде необходима преносима координатна измервателна машина, снабдена с многоосни контролни тела. Няколко функционални ръкави с чувствителни сензори анализират обект от разстояние, изпращайки данни на компютър или друго устройство за обработка на информация.

KIM приложение

Необходими са контролни и измервателни системи в различни версии на машиностроителните, авиационните, металургичните и други предприятия. В малки фабрики и работилници, например, често се използват компактни ръчно управлявани устройства. Точното управление в този случай позволява да се произвеждат изключителни малки части с правилната геометрия. При сложните технологични процеси използването на координатни измервателни машини се оправдава като начин за комбиниране на няколко етапа на производство. Например, контролният възел може да действа като център за събиране на информация за всички части и детайли на структура или завършен технически инструмент, което намалява риска от грешки.

заключение

Въвеждането на КИМ в производствения процес отдавна е показател за съвременния подход към дейността на предприятието. Отхвърлянето на остарели подходи за контрол на елементи и аксесоари с използването на шаблони увеличава както качеството на изработка, така и технологичната ефективност на работната зона. В същото време ново поколение измервателни уреди да контролира редовно подобрените геометрични параметри в различни аспекти. Така че, напредналата посока на развитие може да бъде наречена безконтактни лазерни скенери, характеризиращи се с лекота на използване и висока точност на анализа. Единственият недостатък на прогресивните системи от този тип е високата цена и високата цена на поддръжката. На този етап лазерните модели на координатни измервателни системи са достъпни само за големи индустриални комплекси, както и за изследователски центрове.