Бутадиенов каучук: формула, методи за производство, свойства и употреба

Химическата индустрия в наше време произвежда няколко вида каучуци. Един от най-популярните е бутадиен. Каучукът от този сорт има много предимства. Но, разбира се, той има някои недостатъци.

Малко история

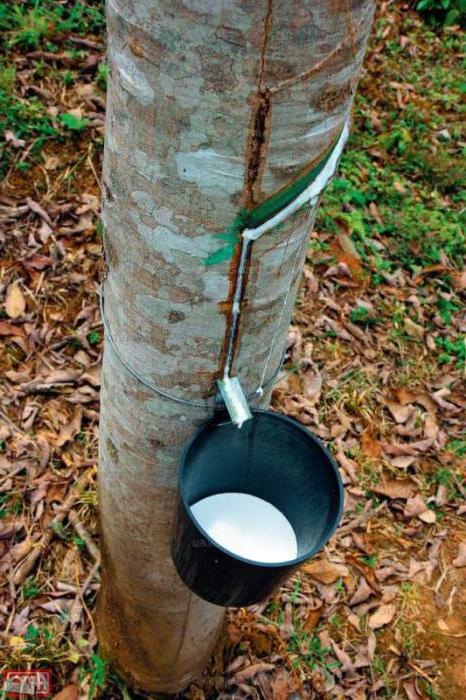

Естественият каучук за Европа, както знаем, е донесен от Америка Христофор Колумб. Открих този интересен човек страхотен навигатор на остров Хаити. Местните индианци го направиха солидни топки за игри.

Първоначално, гума в Европа, за съжаление, не интересуваше никого особено. По-късно обаче това вещество се прилага доста широко. Например във Франция той прави закачалки за панталоните си. В Англия, с използването на гуми зашит водоустойчив слой.

През 1839 г. американският изследовател Чарлз Гърдър прави гума за първи път от този материал. Въпреки че преди това изобретателят се е опитал да намери нови методи за използване на гума, това му се случи съвсем случайно. Веднъж Гърдър сложи плоча на разследвания материал върху печката върху парче сяра, което вече беше там. За първи път и се оказа материал с интересни свойства, по-късно наречен каучук.

Необходимостта от синтез на каучук

От Америка се добива каучук дърво hevea. В Европа и Русия тази тропическа култура, за съжаление, не расте. В Северното полукълбо просто няма естествени източници на каучук. Ето защо в края на ХІХ - началото на ХХ век в Русия и Европа има спешна нужда от синтез на изкуствен каучук за производство на каучук, който по това време е вече широко разпространен и използван навсякъде.

Видове изкуствен каучук

С течение на времето са създадени много технологии за получаване на този желан материал. В момента има няколко вида каучук. Например, химическата промишленост произвежда такива видове, като винилпиридин, флуорсъдържащ, пяна, силикон. Но най-популярният е все още бутадиен. Точно този вид каучук някога е бил изкуствено придобит за първи път (през 1932 г. от група инженери под ръководството на А. Лебедев).

Как

Gevei не е в нашата страна. При производството на синтетичен каучук се използват и естествени материали. По принцип това е зърно и картофи. Ферментиране на тези селскостопански продукти, се етилов алкохол. Последният служи като суровина за производството на вещество като бутадиен-1.3. За да се получи каучук, този компонент се подлага на полимеризация.

Начален материал

Той е 1,3-бутадиен безцветен газ, формулата за която е както следва: СН2 = СН-СН = СН2. По друг начин се нарича дивинил. бутадиен-1.3 — это ненасыщенный углеводород, представитель группы диеновых. В действителност, бутадиен-1.3 е ненаситен въглеводород, представител на диеновата група. Характерна особеност на този газ, наред с други неща, е много неприятната миризма.

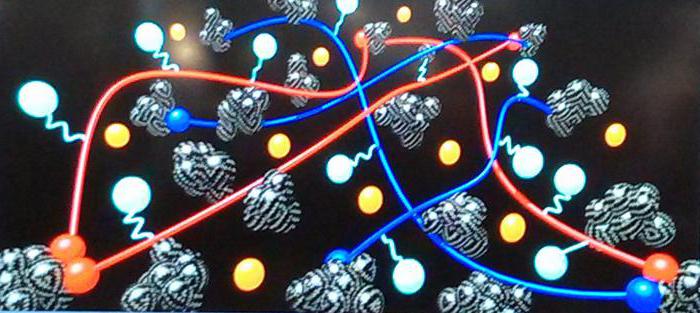

Бутадиенът се полимеризира, за да произведе самата гума на стереоскопични катализатори. Самата реакция протича с прибавянето на молекули един към друг в положение 1,4 или 1,2.

Физически характеристики

За синтеза на крайния продукт обикновено се използва бутадиен, съдържащ повече от 99% от основното вещество. Бутадиенов каучук също има следните технически характеристики:

Вискозитет на Муни - 30-35;

температура на вулканизация - 140-160 ° С;

плътност - 900-920 kg / m;

основният вулканизиращ агент е сяра;

вулканизационни пълнители - технически въглерод;

пластификатори - минерални масла.

вид

Бутадиенов каучук се разделя на два основни вида:

stereoregulyatorny;

nestereoregulyatorny.

Първият вид материал, произведен под формата на брикети. Получаване на стереорегулаторни каучуци:

използване на катализатори Циглер-Ната (никел, кобалт и титан);

литиеви органични катализатори.

В молекулите на тези каучуци има поне 85% от мономерните групи. Не-регулаторни материали се правят в присъствието на алкални метали. Най-често е метален натрий. Именно този материал (СЛЕ) за първи път е получен от А. Лебедев.

Бутадиенов каучук: формула

Този материал може по този начин да бъде получен при използване на различни катализатори. Формулата за бутадиенов каучук във всички случаи е както следва:

2 ® (– СН 2 – СН = СН – СН 2 – ) n, где n может принимать значения в несколько тысяч. nCH2 = CH-CH = CH2® (-CH2 - CH = CH-CH2- ) n, където п може да приеме стойности от няколко хиляди.

Методът за получаване на не-стерео гума SLE

Такъв материал е направен, както вече бе споменато, чрез полимеризация на бутадиен в присъствието на метален натрий. Тази процедура продължава няколко часа при налягане от 0,9 МРа и температура 50-60 ° С.

Подобряват се свойствата на получената гума чрез допълнителна обработка във вакуум миксер за отстраняване на летливите вещества. След това към материала се добавят стеаринова киселина и антиоксидант. На последния етап гумата се обработва върху рафиниращите пръсти. Това ви позволява да дадете на материала по-голяма еднородност и да го почистите от всякакви твърди ненужни включвания.

В зависимост от това, което ще бъде избрана празнината на рафинираните пръсти, можете да получите брикетирана или валцувана гума. Полученият материал се опакова в гумени торбички. Понякога последният също е импрегниран с нитролаком.

Как се маркира СЛЕ

Така открихме как да се получи не-стереорегулиращ бутадиенов каучук. Сега да видим как този тип материал е обозначен. Пластичността, получена чрез метода на полимеризация на не-стереорегулаторна каучукова SLE, може да варира в диапазона от 0.1-0.66. Въз основа на това и маркиран материал. Например, гума 40 ще има пластичност от 0.36-0.4. Маркировката на материала съдържа и информация като:

използвания метод на полимеризация;

омекотители за съдържание;

назначаване.

Буквите в маркировката на материала показват:

с - полимеризация на ядрото;

b - без сърцевина;

k - материал с тухла;

р - рафинирани;

върховете на пръстите.

Каучук SLE, маркиран с буквата "d", получава гума с високи диелектрични свойства. Материалът, върху етикета на който е "е", е предназначен за производство на балони и ебонитни продукти. Буквата "u" в маркировката на каучука означава, че тя може да се използва за производството на гума в контакт с храната.

Синтез на стерео регулаторен материал

Първоначално тип SCR се използва много широко. Въпреки това, с изобретението на технологията за производство на стереорегулираща каучук, неговата употреба е значително намалена. Факт е, че стереорегулираният бутадиенов каучук е по-еластичен и има по-добри технически характеристики.

Подобряването на производствения процес на материали доведе до нови форми с подобрени свойства. Стереорегулаторният бутадиенов каучук е полимер, който може да бъде произведен чрез използване на комплексни катализатори (SKD) или литиеви катализатори (SKDL).

Такива материали са изработени по непрекъснат начин и с минимален ръчен труд. При производството на най-често срещания тип SKD, полимеризацията се извършва в специална батерия в присъствието на сложен катализатор при температура от 25-30 ° С и налягане от 1 МРа. Общото време за производство на този каучук е 4-8 часа.

В един етап материалът се обработва допълнително във вакуум изпарител. Тук към полимера се добавя антиоксидант. След това материалът се подлага на процедурата за дегазиране на водата. Остатъчният разтворител от каучука се отделя чрез обработка с пара.

Среорегулиращите бутадиенови каучуци се доставят на пазара, обикновено в брикети от по 30 кг, всяка обвити в пластмасова обвивка.

Сфери на употреба

Така той притежава много добри свойства на бутадиенов каучук. Ето защо използването му е оправдано при производството на различни еластични продукти. Нестереорегулаторните бутадиенови каучуци се използват най-често при производството на:

храна за каучук, студоустойчива, киселинно-алкална;

продукти от абанос и азбест.

Стереорегулаторните материали от този тип се използват при производството на:

гуми за автомобили;

подметките на обувките и ръкавиците;

транспортни ленти за асансьори, лека промишленост и тежка промишленост;

Изолатори за електрически проводници и кабели;

каучукови изделия с висока динамична износоустойчивост;

студоустойчива гума.

Несъмнените предимства на този каучук включват неговата нетоксичност и липсата на неприятна миризма. Ето защо много често такъв материал се използва и за производството на продукти, използвани в медицината и хранително-вкусовата промишленост.

Как да получите гума

Най-често за производството на този материал се използват стереорегулаторни каучуци. За да се получи каучук, те обикновено се добавят, както вече бе споменато, технически въглерод. Каучукът се произвежда по метода на вулканизацията. Бутадиенов каучук, чиято формула е представена по-горе, в сравнение с някои други сортове, има няколко недостатъка:

ниска кохезионна сила;

лоша адхезия към метал.

Каучукови съединения въз основа на тях дават силно свиване. Следователно, в производствения процес, такъв материал често се смесва с изопрен, стирен и други типове гуми.