Производство на амоняк в промишлеността. Получаване на амоняк в лабораторията

Процесът на производство на оптимално количество химикал, както и постигането на максимално качество, се влияе от редица фактори. Производството на амоняк зависи от налягането, температурата, наличието на катализатор, използваните вещества и метода на извличане на получения материал. Тези параметри трябва да бъдат правилно балансирани за постигане на най-голяма печалба от производствения процес.

Амонячни свойства

На стайна температура и нормално влажност на въздуха Амонякът е газообразен и има много отблъскваща миризма. Той е надарен с отровни и дразнещи въздействия на лигавиците върху тялото. Производството и свойствата на амоняка зависят от участието на водата в процеса, тъй като това вещество е много разтворимо в нормалните характеристики на околната среда.

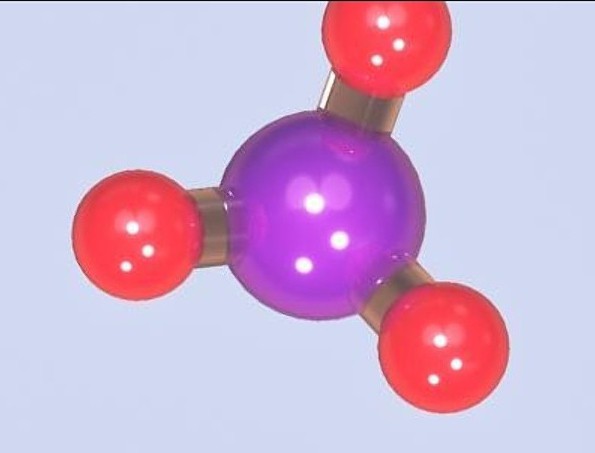

Амонякът е съединение от водород и азот. Неговата химична формула е NH 3 .

Това химично вещество действа като активно редуциращо средство, в резултат на което се освобождава свободен азот. Амонякът притежава характеристики на основи и основи.

Реакция на вещество с вода

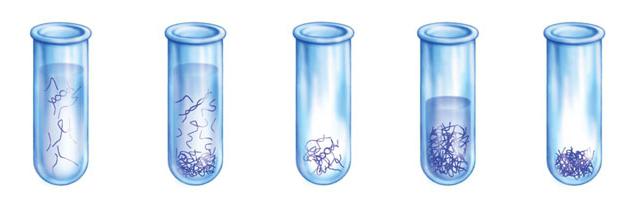

Когато NH3 се разтваря във вода, се получава амонячна вода. Максимална при нормална температура може да се разтвори в 1 обем воден елемент 700 обема амоняк. Това вещество е известно като амоняк и се използва широко в производството на торове, в технологични инсталации.

NH3, получен чрез разтваряне във вода, частично йонизира в своите свойства.

Амонякът се използва в един от методите за получаване на този елемент от лабораторията.

Подготовка на веществото в лабораторията

Първият метод за получаване на амоняк е да доведе до кипене на амоняк, след което получената пара се изсушава и се събира желаното химично съединение. Получаването на амоняк в лабораторията също е възможно чрез нагряване хидратирана вар и твърд амониев хлорид.

Амонячната реакция има следната форма:

2NH4Cl + Ca (OH) 2 → CaCl2 + 2NH3 + 2H2O

В хода на тази реакция се появява бяла утайка. Това е солта на СаС12 и също се образуват вода и амоняк. За да се отцеди желаното вещество, той се прекарва през смес от вар в комбинация със сода.

Получаването на амоняк в лабораторията не осигурява най-оптималната технология за неговото производство в необходимите количества. В продължение на много години хората търсят начини да извлекат материята в индустриален мащаб.

Произходът на създаването на производствени технологии

През 1775-1780 г. бяха проведени експерименти по свързването на свободните азотни молекули от атмосферата. Шведският химик К. Шелли намерил такава реакция

Na2C03 + 4C + N2 = 2NaCN + 3СО

На тази основа през 1895 г. Н. Каро и А. Франк разработиха метод за свързване на свободни азотни молекули:

CaC2 + N2 = CaCN2 + C

Този вариант изискваше много енергия и беше икономически неизгоден, така че с течение на времето той беше изоставен.

Друг доста скъп метод е процесът на взаимодействие на азотни и кислородни молекули, открити от британските химици Д. Пристли и Г. Кавендиш:

N2 + O2 = 2NO

Увеличава се търсенето на амоняк

През 1870 г. този химикал се счита за нежелан продукт на газовата промишленост и на практика е безполезен. Въпреки това, 30 години по-късно, той стана много популярен в производството на кокс.

Първо, увеличаването на нуждата от амоняк бе възстановено чрез отделянето му от въглища. Но с увеличаване на потреблението на вещество 10 пъти, беше извършена практическа работа за намиране на начини за извличането му. Производството на амоняк започна да се въвежда чрез използване на резерви от атмосферен азот.

Нуждата от азотни вещества се наблюдава в почти всички известни сектори на икономиката.

Намиране на начини за задоволяване на индустриалното търсене

Дълъг път премина човечеството към прилагането на уравнението на производството на вещества:

N2 + 3H2 = 2NH3

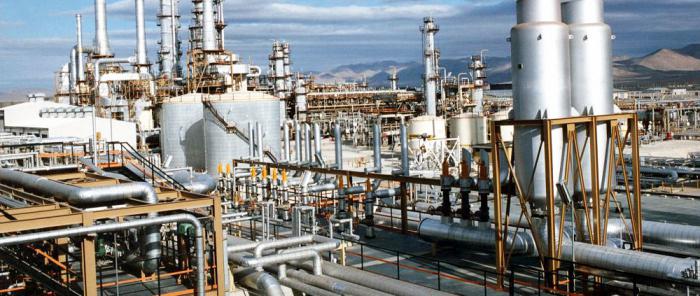

Производството на амоняк в промишлеността за първи път е осъществено през 1913 г. чрез каталитичен синтез от водород и азот. Методът, открит от Ф. Хабер през 1908 година.

Отворената технология е решила дългогодишния проблем на много учени от различни страни. До този момент не беше възможно да се свърже азот под формата на NH3. Този химичен процес се нарича цианамидна реакция. С повишаване на температурата на вар и въглерод се получава вещество CaC2 (калциев карбид). Чрез нагряване на азота и получения калциев цианамид CaCN2, от който се отделя амоняк чрез хидролиза.

Въвеждане на амонячна технология

Получаването на NH 3 в глобален мащаб промишлено потребление започва с закупуването на технологичен патент F. Haber представител на завода в Баден сода A. Mittash. В началото на 1911 г. синтезът на амоняк на малко растение става редовен. К. Бош създаде голям апарат за контакт, базиран на разработките на Ф. Хабер. Това е оригиналното оборудване, което осигурява процеса на извличане на амоняк чрез синтез в промишлен мащаб. К. Бош пое цялото ръководство по този въпрос.

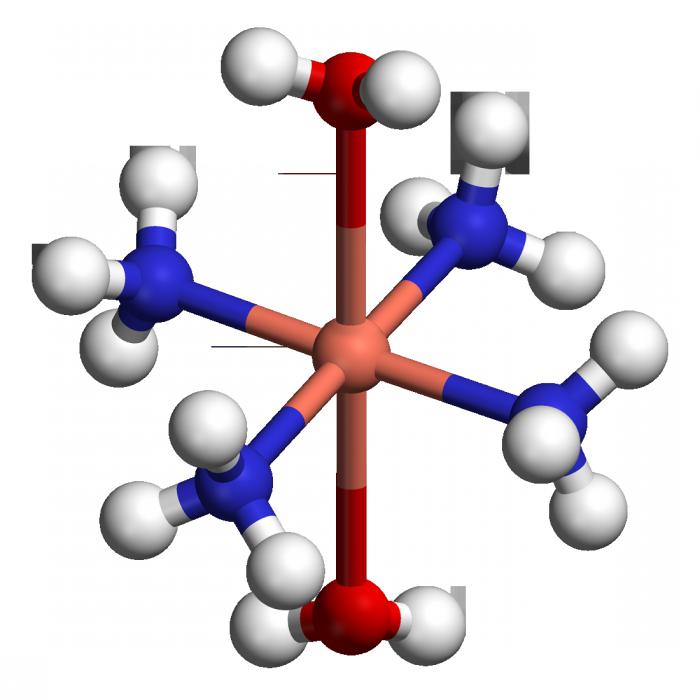

Спестяването на разходи за енергия включва участие в синтеза на някои катализатори.

Група учени, работещи за намиране на правилните съставки, предлагат следното: железен катализатор, в който са добавени калиеви и алуминиеви оксиди и който все още се счита за един от най-добрите за производството на амоняк в промишлеността.

09/09/1913 Първият завод в света, използващ технологията на каталитичния синтез, започва работа. Производствените мощности постепенно нарастват и до края на 1917 г. се произвеждат 7 хил. Тона амоняк на месец. През първата година от експлоатацията на централата тази цифра е едва 300 тона на месец.

Впоследствие, във всички други страни, те също започнаха да прилагат технологията на синтез, използвайки катализатори, които по същество не се различават много от техниката на Хабер-Бош. приложение високо налягане процеси на циркулация и процеси на циркулация.

Въвеждането на синтез в Русия

В Русия се използва и синтез с използване на катализатори, осигуряващи амоняк. Реакцията има следната форма:

N2 + 3H2-2 NH3 + 45,9 kJ

В Русия първият завод за синтез на амоняк започва работа през 1928 г. в Чернореченск, а след това е построен и производството в много други градове.

Практическата работа по получаване на амоняк постоянно набира скорост. В периода от 1960 до 1970 г. синтезът се увеличава почти 7 пъти.

В страната за успешното производство, събиране и разпознаване на амоняк при използване на смесени каталитични вещества. Изследването на техния състав се извършва от група учени начело с С. С. Лачинов. Тази група е намерила най-ефективните материали за технологията на синтеза.

Непрекъснато се провеждат и проучвания на кинетиката на процеса. М. И. Темкин и неговите сътрудници проведоха научни изследвания в тази област. През 1938 г. този учен, заедно с колегата си В. М. Пижев, направи важно откритие, усъвършенствайки производството на амоняк. Уравнението на кинетиката на синтеза, съставено от тези химици, сега се прилага в целия свят.

Съвременен синтезен процес

Процесът на производство на амоняк при използване на катализатор, използван в днешното производство, е обратим. Ето защо, въпросът за оптималното ниво на въздействие на показателите върху постигането на максимален резултат е много актуален.

Процесът протича при висока температура: 400-500 ° С. Използва се катализатор за осигуряване на необходимата скорост на реакцията. Съвременното производство на NH 3 включва използването на високо налягане - около 100-300 атм.

Заедно с използването на циркулационната система може да се получи достатъчно голяма маса от оригинални материали, превърнати в амоняк.

Модерно производство

Системата на работа на всяка амонячна инсталация е доста сложна и съдържа няколко етапа. Технологията за получаване на желаното вещество се извършва в 6 етапа. В хода на синтеза се получава, събира и разпознава амоняк.

Първоначалният етап е да се извлече сярата от природен газ като се използва десулфуризатор. Тази манипулация се изисква поради факта, че сярата е каталитична отрова и убива никеловия катализатор на етапа на екстракция с водород.

На втория етап се осъществява конверсия на метан, която продължава с използването на висока температура и налягане, използвайки никелов катализатор.

На третия етап настъпва частично изгаряне на водород в кислорода на въздуха. Резултатът е смес от водни пари, въглероден оксид и азот.

На четвъртия етап настъпва срязваща реакция, която се осъществява при различни катализатори и две различни температурни условия. Първоначално се използва Fe3O4 и процесът протича при температура от 400 ° С. На втория етап се използва по-ефективен меден катализатор, който позволява производството при ниски температури.

Следващият пети етап включва елиминиране на ненужния въглероден оксид (VI) от газовата смес чрез прилагане на технологията на абсорбция с алкали.

На последния етап въглероден оксид (II) се отстранява при използване на реакцията на превръщане на водород в метан през никелов катализатор и по-висока температура.

Получената газова смес в резултат на всички манипулации съдържа 75% водород и 25% азот. Тя се компресира под високо налягане и след това се охлажда.

Тези манипулации описват формулата за освобождаване на амоняк:

N2 + 3H2-2 NH3 + 45,9 kJ

Въпреки че този процес не изглежда много труден, обаче всички горепосочени действия за неговото прилагане показват трудността да се получи амоняк в промишлен мащаб.

Качеството на крайния продукт се влияе от липсата на примеси в суровините.

Изминавайки дълъг път от малък лабораторен опит до мащабно производство, производството на амоняк днес е популярен и незаменим отрасъл на химическата промишленост. Този процес непрекъснато се подобрява, като се гарантира качеството, ефективността и необходимото количество продукт за всяка клетка от националната икономика.