Повърхностно втвърдяване: методи и технологии. Втвърдяване на метали

Термична обработка на стомана Изработен е за подобряване на неговите характеристики (твърдост, якост, износоустойчивост). Основните изисквания за качество се налагат основно върху външния слой на продуктите, които са най-изложени на външни натоварвания.

Необходимост от повърхностно закаляване и закаляване

Повърхностното втвърдяване на частите се извършва, за да се постигнат най-добрите характеристики на външния слой, докато в сърцевината металът остава вискозен и пластичен. По този начин е възможно да се променят физическите и механичните свойства на метала.

За да се намали крехкостта и остатъчните напрежения, металът след това се подлага на закаляване, след което твърдостта му леко намалява и нейните свойства стават по-стабилни.

Температурата на охлаждане на стоманената повърхност е 820-900 0 С. Може да се различи по цвят.

За да се получи необходимата дълбочина на топлинна обработка след бързо нагряване на повърхността на детайла охлажда се с въздух или вода.

Газова втвърдяване на пламъка

Температурите, свързани с нагряването и охлаждането, могат да бъдат непрекъснати или циклични. Повърхностното втвърдяване се извършва по четири начина.

- Отопление с охлаждане на част от зоната: втвърдяване на зъбите на колелата, краищата на релсите, клапаните и др.

- Втвърдяване на малки въртящи се тела с малка ширина на обработваната площ: оста на осите и валове.

- Непрекъснато-последователен начин: движение по повърхността на пламъка, а зад него - охладителя. Произведени последователни отоплителни и охлаждащи водни струи тесни зони. По същия начин, повърхностите на частите с голям диаметър се втвърдяват с тяхното бавно въртене по отношение на фиксираните горелки и дюзите. По краищата на ивиците остават зони с вторично нагряване от съседните зони.

- Комбиниран метод: движещ се по генератора на пламъчните струи, а зад тях - охлаждащата среда по време на въртенето на цилиндричната част. Технологията се използва за гасене на дълги продукти. Методът осигурява хомогенен твърд слой върху повърхността на детайла.

Газова технология за втвърдяване на пламъка

Повърхностното втвърдяване се извършва на машини, където се механизират процесите на преместване на отоплителните и охлаждащи устройства и части. Процесът се използва широко в промишлеността. Тя изисква прости устройства. Като източник на енергия се използва смес от ацетилен с кислород, природен газ или керосин. Понякога отоплението с пламък е по-изгодно да се използва от HDTV. Това се отнася особено за продукти с голям размер, за които е трудно да се произвеждат индуктори. Методът често се използва при дребномащабно производство, когато изискванията за качество не са високи. Горелките за втвърдяване съдържат взаимозаменяеми накрайници за контролиране на мощността на пламъка. Мундщуците са изработени в съответствие с профила на детайла. Изработени са с голям брой дюзи или процеп. Спринклерите тип Jet доставят вода за охлаждане.

Механизмите за движещи се инструменти и части са специализирани или универсални. Предприятията често ги правят самостоятелно на базата на металообработващи машини.

Втвърдяването на металите зависи от състава, както и от размера и формата на продуктите.

Параметри на процеса

Регулируемите параметри са следните.

- Топлинна енергия Тя зависи от консумацията на ацетилен и от скоростта на движение на пламъка по отношение на продукта.

- Разстоянието от центъра на горелката до нагрятата повърхност се поддържа на ниво от 2 до 3 mm.

- Продължителност на нагряване или скорост на движение на нагревателя. От тези характеристики, които са подбрани експериментално, зависи дълбочината на закаляване и твърдостта на повърхността.

- В по-голямата си част водата с температура 18–35 ° C се използва като охладител, а дебитът е около 1 l / cm 2 .

- Времето между отопление и охлаждане (5-10 секунди) или разстоянието между зоните на нагряване с охлаждане (12-25 mm).

Технологията на закаляване на стомана включва процесите на нагряване на метала, експозиция за изравняване на температурата с преминаването на необходимите структурни трансформации и охлаждане при определена скорост. Отличителна черта на повърхностното втвърдяване е бързото нагряване.

Подготовката на частите преди втвърдяване се състои в изглаждане на остри ъгли и почистване по различни начини: пясъкоструене, химически, ръчни четки.

Повърхностното втвърдяване с правилния режим осигурява увеличаване на издръжливостта на частите с 2-5 пъти. Изборът на режими на охлаждане позволява плавно да се увеличи твърдостта на закаления слой до 700 HB. Процесът трябва да бъде бърз. На последния етап, когато температурата е 200-300 0 С, скоростта на охлаждане намалява. В резултат на това образуването на пукнатини се намалява и продуктите не се изкривяват.

При прегряване на легирана стомана, твърдостта може да намалее, което се счита за дефект. Не съществува и възможност за прецизна настройка на дебелината на втвърдения слой. Освен това при работа с газ са необходими допълнителни мерки за осигуряване на безопасни условия на труд.

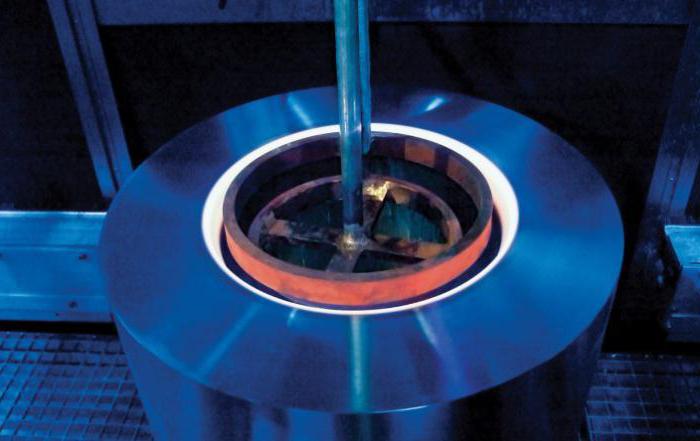

Гасене на високочестотен ток (HDTV)

Високочестотното нагряване е един от най-ефективните начини за втвърдяване на повърхността. Използването на HDTV до 10 000 kHz значително намалява времето за топлинна обработка. Високочестотен ток преминава през охлаждания с вода меден индуктор. Полученото електромагнитно поле прониква в частта на стоманата, образувайки в нея вихрови токове, като по този начин причинява топлина. Основната енергия е концентрирана в повърхностните слоеве. Дълбочината на нагряване зависи от магнитната пропускливост на стоманата, електрическото съпротивление и честотата на тока. Чрез регулиране на тези параметри можете да промените размера на закаления слой.

Предимства на индукционния метод

- висока производителност и ефективност на отоплението, когато е необходимо да се отопляват само определени части от частите;

- повърхността на частта е леко окислена, няма обезводняване;

- продуктите се деформират малко, образуват се по-малко пукнатини;

- дълбочината на втвърдяване е точно регулирана;

- възможност за автоматизиране на процеса.

Недостатъците на метода на охлаждане за HDTV са високата цена и сложността на производството на индукционни устройства.

Медните индуктори се произвеждат с или без душ.

Следните видове повърхностно закаляване.

- Едновременно с това. След нагряване, частта се охлажда с вода. Втвърдената част се нагрява вътре в индуктора. След определено време електрическият ток се изключва и водата се подава през отворите на нагревателя със силни струи, за да се охлади продукта. За втвърдяване зъбни колела Използват се пръстеновидни индуктори, а за плоски части - контур или зигзаг.

- Непрекъсната последователност. Индуктор за нагряване се движи по стационарната част, последван от душ.

Отоплението HDTV ви позволява да създавате автоматизирани единици в потока от механични магазини. Поради това няма нужда да се транспортират части към термични работилници.

Други методи за повърхностно закаляване на стомана

- Електролитно втвърдяване. Ако през воден разтвор на електролит се премине електрически ток, където катодът е част, която се нагрява бързо. Методът е удобен, защото след прекъсване на захранването, частта веднага се угасва. Електролитната баня едновременно изпълнява функциите на нагревателна пещ и охлаждащ съд.

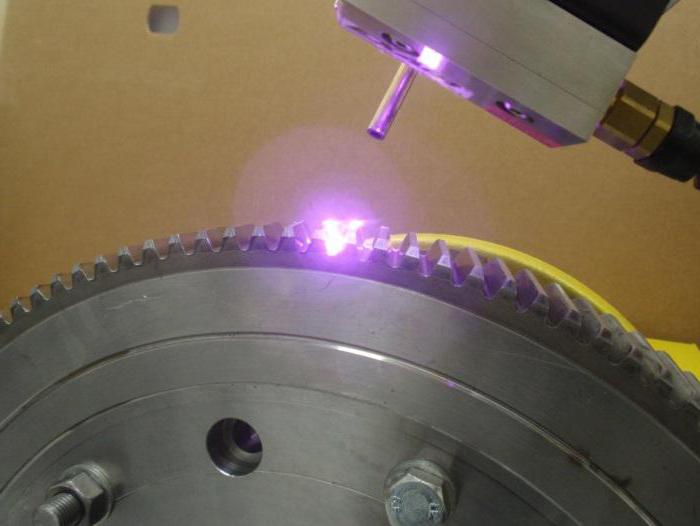

- Лазерно втвърдяване. Лазерното лъчение нагрява металната повърхност до висока температура. Дебелината на втвърдяване е по-малка от 1 мм. Устойчивостта на износване на частите от чугун се увеличава няколко пъти, а границата на издръжливост на стоманата е до 80%. Методът често се използва за втвърдяване на режещите ръбове на инструмента.

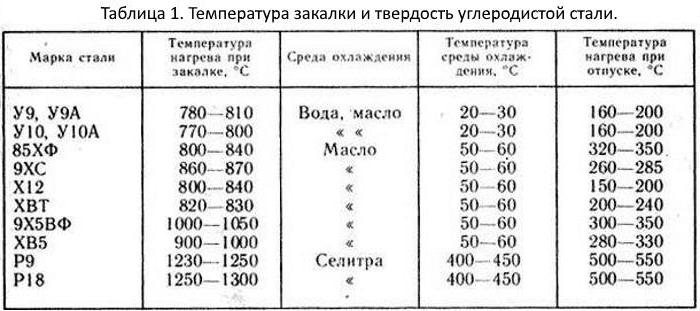

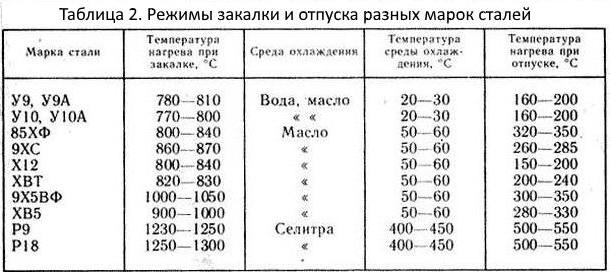

Темпериране след закаляване

Охлаждането и закаляването са два процеса, които се допълват взаимно и осигуряват качествени части. Целта на закаляването е последната операция след закаляване, която формира окончателните, по-стабилни свойства на метала, като осигурява отстраняването на вътрешните напрежения. Продукт от стомана на определена марка се нагрява и поддържа при подходяща температура, след което се охлажда на въздух.

- Ниско темпериране при 120-250 0 С - инструменти за обработка и други части. Металът има стабилна структура, висока износоустойчивост и твърдост.

- Средно темпериране при 350-500 0 С - за матрици, пружини, пружини. Структурата има добра пластичност, висока еластичност.

- Високо темпериране при 500-680 0 С - средни въглеродни структурни стомани. Осигурява висока якост, здравина, еластичност.

заключение

Охлаждането и закаляването на метала изискват стриктно прилагане на технологията, която е избрана за всяка стомана. С правилния подход, втвърдяването на метала може да се направи у дома.