Плазмено заваряване: инсталация, технология, принцип на работа, приложение

Традиционните методи на заваряване в много области постепенно избледняват на заден план, давайки път на по-технологични средства за решаване на такива проблеми. Много строителни фирми и индустрии, които изискват високи точни инсталационни операции, използват методи за плазмена заварка. Това е една от модерните технологии, които предлагат много предимства. По-специално, плазмената заварка се отличава с икономичност на ресурсите и висококачествени резултати. В същото време използването на този метод включва отчитане на различни технически нюанси.

Принципът на метода

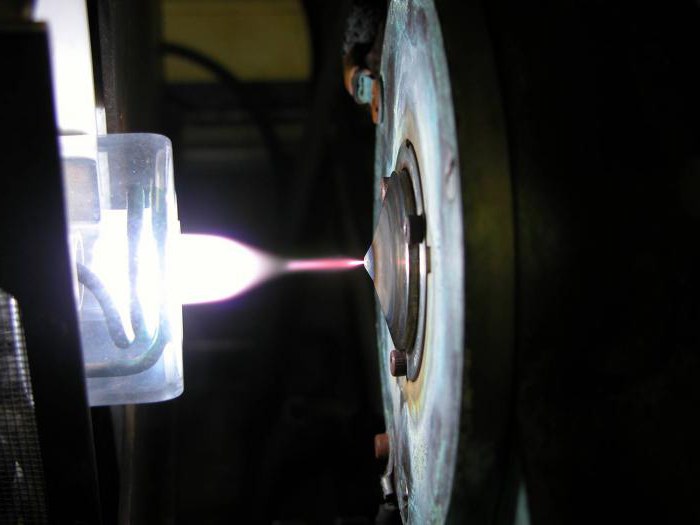

В процеса на изпълнение на заваръчната операция, металната ламарина се топи с плазма. Производството на самия поток се осигурява от компресирана високоскоростна дъга, захранвана от плазмена горелка. Работната температура на активния поток може да достигне 30 000 градуса. Важна характеристика на технологията е приемането на газ в активната дъгова област, която стимулира процеса на йонизация. Получените частици на газообразната среда стават ензима за рязане, действащ върху метала. В същото време се отбелязва различната интензивност на потоците, които плазмената заварка може да генерира. Принципът на действие на тази техника е като аргоновото заваряване. Основната разлика е високата температура на плазмата, която позволява методът да се използва в по-широк диапазон от монтажни работи. Качеството на процеса ще зависи от много фактори, включително характеристиките на използваното оборудване.

Технология за плазмено заваряване

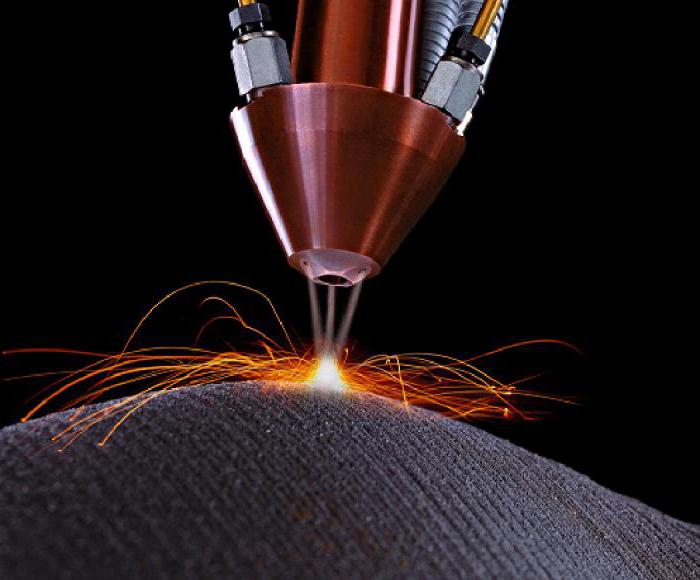

Организацията на работните дейности включва използването на оборудване, което ще осигури производството на електроенергия и изпускането на сгъстен въздух. Ако се използва компресор, тогава се изисква само електричество от допълнителни ресурси. Комплексът от оборудване, осигуряващ генерирането на компресирана дъга за рязане, може да бъде и специална горелка. Дъгата между електрода и продукта се произвежда през дюза с малък размер. Това е друга важна разлика в плазмената обработка - режещата заваръчна греда деформира метала по тънка линия, което ви позволява да запазите работния материал и да повишите точността на крайния заваръчен шев. По време на работата се активира друга дюза за плазмена горелка, която е проектирана да предпазва зоната на горене от отрицателните въздействия на въздуха. С други думи, плазменото рязане и заваряване се извършват във вакуумни условия, което елиминира случайни нежелани деформации на детайлите. В зависимост от условията на работа, понякога се изисква и охлаждане на активната зона с водни потоци. Тази мярка служи и за стабилизиране на параметрите на плазмената експозиция на работната повърхност.

Разнообразие от технологии

Специалистите разделят операциите за плазмено рязане на две групи в зависимост от характеристиките на тока. Например, микроплазменото рязане се извършва с ток до 25 А, което ви позволява да се справяте с тънки листове от мек метал. Средните токове от порядъка на 100 А позволяват по-големи обеми, но не са подходящи за високоточни мисии. Най-ефективното заваряване изисква използването на 150 А токов източник - тази група операции се използва в промишлеността. Технологията за плазмено заваряване на микроплазмата е полезна с това, че елиминира образуването на изгаряния върху металната повърхност. От своя страна голям ток осигурява пълно топене на материал с дебелина до 1 см. Ако е необходимо да се извърши комбинирана операция под формата на рязане и заваряване, по-често се използва оборудване, използващо токови източници от 100 А. Също така, техниката се разделя на принципа на въздействие - непряко и директно proplav. Те се различават по това, че в първия случай електродът се задържа между детайла и плазмата, а във втората дъгата действа директно върху целевата област.

Оборудване за плазмено заваряване

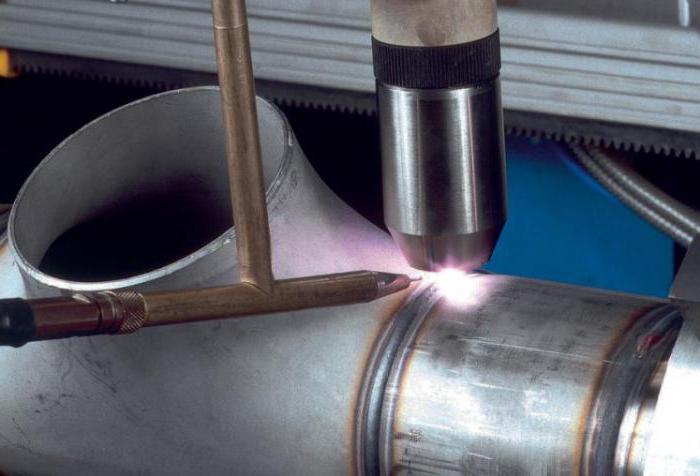

Апаратите за плазмена заварка ви позволяват да работите с различни видове метали от алуминий до титан и галванизирани сплави. Най-често срещаният технически инструмент от този тип са споменатите плазмени фенерчета и горелки, които са способни да разтопят материал с дебелина от 8 до 12 mm. Има и модификации, които изпълняват специфичното рязане на тънък лист 0,5-милиметров метал без образуване на деформация и каишки по ръбовете. Плазмените заваръчни инверторни системи, работещи при DC условия, се считат за стандартни. Освен това, факелите обикновено се доставят като стандарт, което позволява в бъдеще да се реализира както плазмена, така и аргонова дъгова заварка. По-модерни версии са оборудвани с електронни контролни панели и елементи на роботизирано изпълнение на отделни функции.

Производители на плазмена заваръчна машина

Високотехнологичните устройства са разработени от FoxWeld, Hyosung и Fimer, предлагащи оборудване за 50-100 хиляди рубли. в зависимост от модификацията. Това са малки преносими устройства, които позволяват ръчни операции. По-уважаваните инсталации се произвеждат от производители Migatronic и Tetrix. В този случай можем да говорим за многофункционални и мощни инструменти, предназначени за специализирана работа в индустриални среди. Тези модели струват около 300-500 хиляди рубли. Вътрешните продукти също са представени достойни варианти. По-специално, плазмената заваръчна машина "Gorynych" е универсален генератор на нискотемпературен плазмен поток, който е оптимално подходящ за негорими материали. Интересни решения се предлагат и от Plazar, в чието семейство можете да намерите висококачествени мобилни устройства за заваряване.

Допълнителна функционалност

Рядко се срещат плазмени горелки, които се ограничават само до функциите за рязане и заваряване, въпреки че тези операции несъмнено са ключови. Третата най-важна свързана опция е запояване. Припой се извършва с меки и твърди метални сплави при висока температура. Също така, много модификации позволяват на оператора да произвежда синьо, термично окисление, пръскане на прах и втвърдяване. Многокомпонентната плазмена заварка не винаги се характеризира с високо качество, но се оправдава в условията на непрекъснато масово производство. Специализираните операции, които могат да се извършват от някои модели плазмени горелки, са образуването на химични съединения, способността за обработка на стъкло и глазура.

Ползи за технологиите

Според характеристиките на работния процес този метод се счита за един от най-печелившите. Струва си да се започне с факта, че самата дъга е малка по размер. На практика рязането означава минимизиране на деформиращите явления, което дава чист и равномерен шев. В допълнение, потребителят може да променя параметрите на дъгата по време на операцията по заваряване, без да се страхува, че корекцията ще повлияе на качеството на резултата. Плавната промяна в рязането също подобрява ефективността на работата. Ако се планира ръчно плазмено заваряване, то тогава операторът може да разчита на продукта на обемната работа в дългосрочен режим без загуба на топлинна сила. Високотемпературната обработка на метали със сложна структура разширява възможностите за монтаж. Мощните инсталации, осъществяващи този вид заваряване са подходящи за свързване и обслужване на елементи от критични структури и комуникационни мрежи.

Недостатъци на метода

Основните недостатъци на технологията са свързани с сложността на техническата организация на процеса. Въпреки че производителите се стремят да разработят компактни и същевременно функционални инсталации, които имат всичко необходимо като основно оборудване, операторът трябва да проследи няколко процеса в хода на работата. Така, в допълнение към директното заваряване, е необходимо да се контролира стабилността на подаването на вода и подаването на газ, генериращ активната среда. Освен това, плазмената заварка се характеризира с големи загуби на енергия, които се разсейват в околната среда. Но това е малък недостатък, тъй като оборудването първоначално използва средните ресурси в сравнение с други съвременни технологии за рязане и топене на метал.

Сфери на приложение

Възможността за създаване на равномерен и херметичен шев предизвика широкото разпространение на плазмените фенерчета в областта на производството на храни, енергия и химикали. Предприятията от този профил се занимават с производството на пожарогасители, резервоари, котли, газови бутилки, резервоари и тръби и др. В строителния сектор използването на плазмена заварка е оправдано при производството на метални конструкции и метални конструкции. Високоточните заваръчни работи, изпълнявани с тази техника, са намерили своето място в производството на медицинско оборудване, електротехника и приборостроене.

заключение

При избора на правилния метод за свързване на метални заготовки, специалистите отчитат много фактори. Плазма като работна среда, разбира се, не е във всички отношения оптимално решение, но в някои отношения тази опция се оказва най-добрата. Например, плазмената заварка е подходяща в случаите, когато се изисква висока точност на заваряване. Стопилката по време на такава обработка се получава както външно, така и по-плътно по структура, което определя плътността на фугата. Плазмата е подходяща и в ситуации, в които е необходим евтин, но сравнително бърз и гъвкав метод на заваряване.