Огъване на метали: технологии, оборудване и инструменти

Огъването на метали е изключително разпространена операция в машиностроенето. Свойствата на металите за поддържане на остатъчната деформация са открити от древните хора. И днес, тази характеристика на желязо-въглеродни сплави и други метални материали активно се използва не само за да даде на листов материал необходимата форма, използвайки високотехнологично съвременно оборудване, но и при извършване на определени видове работа в домашни (занаятчийски) условия.

Общи разпоредби

Огъването на металите е да се промени формата на изходния материал (стоманен лист, валцувани стоманени пръти и т.н.). Освен това, съвременните технологии позволяват екструдирането на изключително сложни повърхности (например, елементи от каросерията на автомобила) от тънък лист.

В предприятията тези работи се извършват със специални машини за огъване на метали. Такова оборудване има много висока производителност и е в състояние да произвежда огромен брой продукти на единица време.

Трябва да се премахне, че не всяка сложна повърхност е задължително получена от гъвкав метал. Наред с тази технология, металообработването чрез рязане, леене на пясък и студено леене, т.нар. Екструдиране, валцоване и други методи за образуване на обемни повърхности са известни и се използват в промишлеността от дълго време.

Технология за огъване на метали: акценти

Този процес позволява да се получат сложни по форма повърхности без използване на заваръчни съединения, което значително подобрява редица важни показатели за производителността (предимно корозионна устойчивост и отсъствие на процеси на омекотяване и развитие на температурно крехкост за редица материали), както и положително въздействие върху икономическите показатели на производството.

При извършване на ремонти у дома често е необходимо също да се придаде на листа материал или да се придаде необходимата форма. Принципът и физическите принципи на процеса не се различават, но примитивното оборудване се използва в ежедневието.

Недостатъците на тази технология включват ограничаване на дебелината на огънатия стоманен лист, както и някои ограничения на химическия състав на материалите и предварителната термична и химико-термична обработка на продуктите. Така че, за огъване на метал с дебели стени, е необходимо да го подгреем, така че материалът да “капне”. Температурата, при която стоманата и сплавите на базата на желязо стават ковък и добре деформирани, е различна за всеки материал. Има специални марки стомани, които са устойчиви на високи температури и запазват високи механични свойства.

Технологични възможности на оборудването

Има голям брой различни устройства и машини за процеса на огъване на стоманени материали на пазара. Те ви позволяват да получавате от профилите на стоманени листове сложни форми.

Всички видове оборудване за огъване на метали могат да се класифицират както следва:

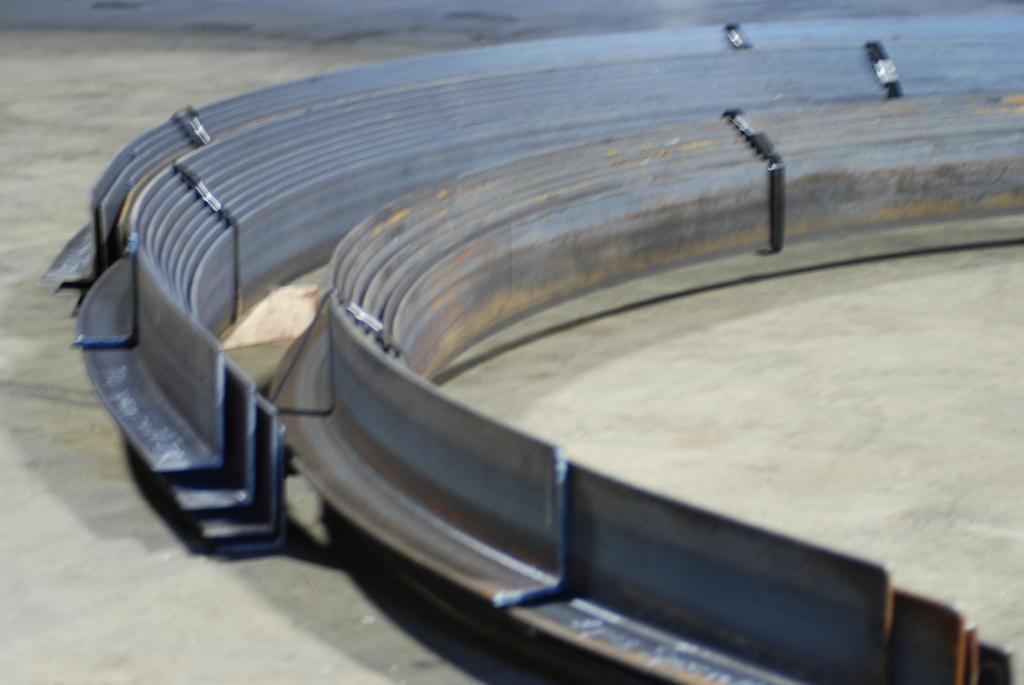

- ротационни машини: плосък лист между въртящите се ролки и завои;

- ротационни машини: единият край на листа е здраво прикрепен към фиксираната греда, а другият - към въртящия се механизъм; въртящата се греда се движи и листните огъвания;

- преса с хидравличен (по-рядко пневматичен) задвижващ механизъм: листовият материал се поставя върху долната матрица, а втората полу-форма се притиска със значителна сила отгоре; в резултат на това листът се изстисква и придобива формата на форма.

Той е гъвкав метал в условията на промишлено производство. Специални функции

В настоящия етап на технологично развитие на обществото при производството на почти всеки сложен и не много продукт, металното огъване се прилага в различна степен: метални тръби, елементи от стоманени рамки на сгради, автомобили, пружини, пружини и др.

Оборудването за изпълнение на огъването е от голямо разнообразие, включително принципа на работа: от високотехнологични високоскоростни преси за екструдиране до валци, които вече са известни от няколко стотин години.

По принцип, в промишлените производства, огъването на метал се осъществява чрез преса. Хидравличният агрегат е в състояние да развие много голяма сила и да огъне дори дебели стени. Работата по такава преса е изпълнена с риск от нараняване и дори риск за живота. Ето защо поне двама души служат за една машина. Работен ход може да се извърши само ако и двамата работници натиснат съответните бутони.

Огъване у дома

За да се даде на метала желаната форма, наличието на сложно и скъпо оборудване изобщо не е необходимо. Ако дебелината на стоманата е сравнително малка (до 3 милиметра) и съдържа някакъв въглерод, тогава тя може да се използва за получаване на продукт със сложна форма в домашната работилница. Обикновените метални машинни менгеме с чук могат да се използват като машина за огъване на метал, а така наречените охлюви се използват за навиване на бобини от лента или тънка лента. Дизайнът на ушната мида не е труден. Тя може да бъде направена самостоятелно.

Препоръки на опитни майстори

Студената деформация е придружена от появата на огромен брой дислокации, което води до появата на значителни напрежения. За продукти, които не изпитват значителни натоварвания по време на работа (покриви, тръби от ламарина и други елементи), това не е критично. Но за критични продукти, единици от единици такива напрежения могат да служат като център на разрушителни сили. Следователно, продуктите от този тип трябва задължително да преминат рекристализационно отгряване, което нормализира структурата и премахва деструктивните напрежения.

Величината на напреженията и получените празнини и пори между металните зърна пряко зависят от радиуса на кривината, а оттам и от инструмента, използван за огъване на метала. Този параметър принадлежи към категорията на референтните данни и зависи от химическия състав на стоманата, както и от дебелината на листовия материал. Ако радиусът на кривината не надвишава допустимата стойност, продуктът се оставя да работи след изпитване на якостта на контролната проба.