Gears. Механизмът и видовете предавки

Зъбните колела са широко разпространени в промишлени единици и в домакинските уреди. Те действат като междинна връзка между източника на ротационно-транслационното движение и възела, действащ като краен потребител на тази енергия. Освен това предаваната мощност може да се изчисли като незначителни единици (часовникови движения и. T измервателни уреди) толкова много усилия (турбинни електроцентрали).

Режими на предаване на движение

Двигателят, който генерира енергия, и крайният модул, който го консумира, често се различават по характеристики като скорост на въртене, мощност, ъгъл на прилагане на силата. В допълнение, един източник на ротационна енергия може да се използва за задействане на няколко различни възли или агрегати наведнъж. За да се осигури подаването на въртящ момент при такива условия, са необходими междинни модули, които да предават тази сила с минимални загуби.

Ако в резултат на такова разпределение или трансформация, оборотите на задвижващия вал станат по-големи от тези на приспособлението, тогава е обичайно да се говори за редуктор. В този случай загубата на скорост се компенсира с увеличаване на натоварването на задвижваната ос и увеличаване на мощността на консумиращия възел. В случай, че в крайна сметка се наблюдава увеличение на броя на оборотите, такова предаване ще се увеличи. Съответно, това ще бъде придружено от намаляване на силата върху задвижвания вал.

Удобства механизъм

Задвижването на ремъка предполага наличието на междинна връзка между ролките на свързаните валове - гъвкав колан. Зъбният механизъм от такава връзка се характеризира с наличието на повърхността на свързващите се части на зъбите на предавката. Те са идентични по профил и размер.

Главата на зъба на колелото се зацепва с повтаряща се кухина на предавката. Когато задвижващият вал се върти, задвижваният вал се завърта в обратна посока. Между тях се осигурява минимално възможно разстояние, осигуряващо плъзгане, термично разширение и смазващо средство, за да се предотврати заклинване. В този случай водещата част на механизма на двойката се нарича колело, а задвижваната част - предавката.

В лентовото задвижване равнината на зацепване на ремъка с макарата е най-малко една трета от обиколката. В предавката между задвижващото колело и задвижваната предавка под товар един чифт зъби е в постоянен контакт. Колела и зъбни колела на валовете обикновено се монтират върху шпонка с ключ.

предимства

Механизмите са широко разпространени. Те са трайни и надеждни в експлоатация, при спазване на приемливи нива на натоварване и адекватно ниво на обслужване. Компактният механизъм осигурява висока ефективност и може да се използва за широк диапазон от промени в скоростта.

Наличието на зъби на зъбните колела ви позволява да постигнете постоянството на предавателните отношения между съседните шахти поради невъзможността за приплъзване. В този случай натоварването на валовете не превишава допустимите граници.

недостатъци

Gears имат редица характеристики, които могат да бъдат приписани на техните недостатъци. По отношение на експлоатацията - такъв механизъм създава шум при високи скорости на въртене. Тя не може да реагира гъвкаво на променящите се натоварвания, тъй като е твърда структура с фина настройка.

Технологично това е трудността да се правят двойки зъбни колела. За този тип предавка се изисква повишена точност, тъй като зъбите се свързват с постоянно променящо се напрежение. При такива условия е възможно увреждане на материала от умора.

Това се случва при превишаване на допустимите натоварвания. Зъбите могат да се рушат, частично или напълно да се счупят. Разкъсаните фрагменти попадат в механизма, увреждат съседни места на чифтосване, което води до заглушаване и отказ на целия възел.

видове

Най-широко разпространеното зъбно колело. Използва се в възли и механизми с паралелно подреждане на шахти. Чрез конструктивни особености се различават зъбите с прав, косов и шевронов профил.

За пресичащите се шахти се използва червяк, спирална цилиндрична трансмисия и за пресичане - конична. Редукторът е различен по това, че предавката в общия двоен механизъм се заменя с работна равнина. В същото време върху него се изрязват зъби, идентични по профил на колелото. В крайна сметка въртеливо движение преобразувани в транслационни.

Също така споделят съоръженията на скоростта на въртене: ниска скорост, средна и висока скорост. С назначаването им, те се разделят на власт и кинематика (не предават значителна мощност). В допълнение, предавките могат да се класифицират според предавателното отношение, подвижността на осите (обикновени и планетарни), броя на градусите, точността на предавките (12 класа), метода на производство. Формата на профила на зъба може да бъде еволюционен, циклоиден, грундиращ, кръгъл.

приложение

Всички видове зъбни колела са широко използвани в различни отрасли на промишленото производство. Годишното производство на различни колооси в милиони. Обхватът на тяхното приложение е толкова обширен, че рядко устройство, механизъм или агрегат, който използва въртеливо движение в своята работа, не включва никакъв тип зъбно подвижно съединение.

Цилиндричното зъбно колело се използва за преобразуване на въртеливо движение с редуциращ или усилващ фактор. Примери: двигатели с вътрешно горене, скоростни кутии в подвижния състав, металообработващи машини, сондажи, металургични, минни и всички видове промишлености.

Коничните предавки се използват в по-малка степен поради сложността в процеса на производство на колоосите. Използва се в сложни и комбинирани механизми, където има въртеливо движение с променливи ъгли и промени на натоварването. Специалните редуктори обикновено използват конусни зъбни колела. Примери: задвижващи оси на автомобили, селскостопанска техника, локомотиви, колесни конвейери, задвижвания на различно промишлено оборудване.

Цилиндрични зъбни колела

Те се използват най-широко, тъй като технологията за производство на колооси е сравнително проста и добре развита. Цилиндричното зъбно колело се използва за прехвърляне на въртящ момент между валовете, разположени в паралелни равнини. Те се различават по формата на зъбите: с директно подреждане, косо и шеврона. В редки случаи, когато валовете са кръстосани и малки натоварвания, се използва винтов профил.

Най-често се използват прави зъби. Те се използват за предаване на въртящ момент с малък или среден товар, както и в случаите, когато има нужда от преместване на колелата по време на работа по оста на вала. Наклонни зъби, използвани за гладкост. Използват се за отговорни механизми и при повишени натоварвания. Шевронният профил (два реда на наклонени зъби по ръбовете, подредени във формата на коледна елха) се характеризира с висок баланс на аксиални сили на изместване, които са недостатък на спираловидните зъбни двойки.

Цилиндричните зъбни колела могат да бъдат отворени или затворени. В последния случай зъбите на едно от колелата не са разположени на външната, а на вътрешната повърхност на кръга.

Скосяване

При условия, когато въртящият момент от източника до консумиращия елемент трябва да бъде доставен с ъглово изместване, използвайте пресичащи се шахти. Техните оси най-често са под ъгъл от 90 градуса. В такива случаи често се използват конусни зъбни колела.

Тя се нарича така, защото на конструктивните характеристики на двойки предавки. Те имат формата на нарязан конус и се свързват с техните странични равнини, върху които се режат зъбите. По протежение на профила, те са по-високи в основата и намаляват към върха.

Зъбните колела могат да бъдат прави, тангенциални или криволинейни. Ако по профила е направен във формата на спирална спирала, а освен пресечната точка, валовете имат и аксиално изместване, тогава това конусно зъбно колело се нарича хипоидно. Той има плавен ход и ниско ниво на шум, но има повишена склонност към заглушаване, следователно специална смазочни материали.

В сравнение с цилиндричните зъбни колела конусни зъбни колела могат да осигурят само 85% от тяхната носеща способност. Според технологията на производство и монтаж те са най-сложни. Въпреки това, възможността за предаване на въртящ момент с ъглово изместване ги прави незаменими в сложни комплекти и механизми.

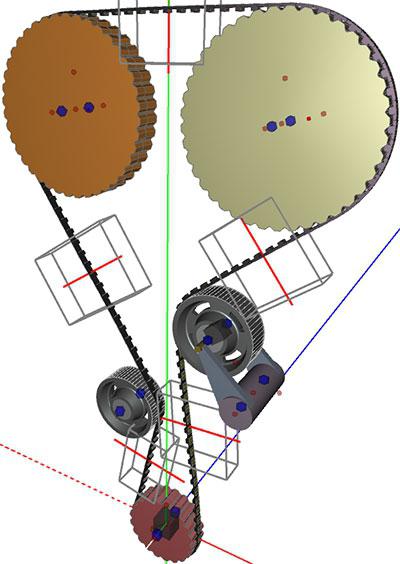

Зъбно колело и колан

Когато е необходимо да се превърне ротационното движение в транслационно или обратно, едно от колелата се заменя с равнина с отрязани зъби. Рейковите съоръжения са лесни за производство и монтаж, надеждни и добри характеристики на натоварване. Използва се в металообработващи машини и за задвижвания, в които се използва движението напред: шлицовъчни машини, транспортьори с алтернативно захранване.

Задвижването на ремъка е хибриден модел, който включва положителните качества на двата типа. Характеризира се с постоянство на предавателно отношение поради липса на приплъзване. Безшумната работа при високи скорости и товари се постига чрез използване на гъвкави ленти. Често се използва в електромоторни задвижвания.

На двойката шайби на модулния възел и на еластичния колан, тяхното свързване, има идентични зъби в профила. Трансмисията не работи на принципа на триене, но използва механизъм на предавките. В същото време, от една страна, няма нужда от силно напрежение между ролките и прецизна настройка, от друга страна, смазване между свързващите се метални части.

материал

Зъбните колела трябва да имат надеждност в робота при различни скорости и натоварвания, здравина на зъбите, тяхната износоустойчивост и способност да се противопоставят на залепване. Стомана се използва като основен материал за колесни двойки. Тя може да бъде термично обработена или да съдържа сплавни добавки и примеси. Чугунът може да действа като материал за нискоскоростни механизми с големи размери и отворен тип конструкция.

За да се предотврати залепване сдвоени колела са направени от материал с различна сила. Ако за колелото и предавката се използва висока въглеродна стомана, се използват различни степени на топлинна обработка. Използват се също бронз, месинг, капролон, текстолит, пластмаси и формалдехид.

приготвяне

Заготовки за колесни двойки предавки могат да се направят чрез леене или щамповане. В бъдеще те ще бъдат подложени на допълнителна обработка и ще режат зъбите. Използвайте за този диск и прътови мелници, оформени шлифовъчни дискове.

Зъбният механизъм на коничния тип не може да бъде направен, използвайки метода на довършително рязане с мелница или смилане, тъй като профилът на издатините и вдлъбнатините не е постоянен. Това може да бъде направено само в началния етап на грубата обработка. По-нататъшното усъвършенстване се извършва на машините в процеса на работа с предавката. За да направите това, използвайте чифт материал с висока якост, повтаряйки основния профил. Той действа като режещ инструмент.

Въглеродните стомани се втвърдяват, цементират, азотират или цианират. При некритични компоненти термичната обработка може да се извърши след отрязване на зъбите. Високоточността на двойките колела изисква допълнително довършване на шлайфането или навлизането.

обслужване

При нормална работа зъбният механизъм работи гладко и процесът е съпроводен с монотонен умерен шум. Наличието на външни звуци и неравномерно въртене показват износването на зацепващите се повърхности или нарушение на регулирането.

По време на поддръжката, по време на инспекцията, проверявайте за липса на пукнатини, счупване на зъбите или техните стърготини. Особено внимание се обръща на правилното включване на колоосите и липсата на пролуки. По време на работа се проверява изтичането на лицето и се контролират повърхностите на триене.

Коректността на предавката се определя чрез прилагане на боя върху зъбите на зъбните колела. Преди да изсъхнат, валовете се завъртат няколко пъти и се проверяват местата на контакт между работните повърхности. Формата на отпечатването (тя трябва да бъде във формата на елипса) определя общото състояние на предаване.

Обърнете внимание на точките на допир. Те трябва да бъдат приблизително в средната част на височината на зъба. Петно от боя трябва да заема 70 - 80% от дължината. Регулирането основно се свежда до увеличаване или намаляване на дебелината на уплътненията под лагерите.

В зависимост от вида на сглобката, смазването на отворения механизъм може да се извършва периодично ръчно с пластмасов материал. За затворени конструкции, тя трябва да се извършва чрез напръскване или потапяне на част от короната на работното колело в смазаната вана.

Параметри на предавката

За характеризиране на механизма на предаване се определят диаметрите на стъпката и основния кръг, разстоянието в центъра и възможното изместване на валовете. Отношението между броя на зъбите на задвижващото и задвижваното колело определя предавателното отношение. Тя се основава на изходните данни, позволяващи да се изчисли скоростта за двойка предавки.

Зъбно колело Първоначално предаването се характеризира с броя на зъбите и модула. Той е стандартизиран и показва дължината на кръга на терена на зъб. Определете диаметрите на издатините и вдлъбнатините. Изчислява се общата дължина, височина и дебелина на зъба, както и отделните му части - главата и краката.

Изчислен диаметър на стъпката. Използва се съотношението на ширината на джантата. В случай на наклонени зъби те се определят с ъгъла на наклон. Трябва да се има предвид, че в конични и цилиндрични зъбни колела е различно.

В допълнение към горното, също се използва ъгълът на профила, съотношението на крайното припокриване и изместване, линията на зацепване. За червячни зъбни колела се изчислява броя на завъртанията, диаметъра и вида на червея.

Изчислителна екипировка

Преди проектиране трябва да се проучат първоначалните данни и да се определят условията на планираната експлоатация на механизма. Вземат се под внимание оригиналния контур, вида и вида на предаването, неговото разположение в блока, допустимите товари, материала за колесните двойки и тяхната топлинна обработка. На този етап са взети предвид честотата на въртене на шахтите и техните диаметри, въртящ момент, предавателно отношение.

За да се изчисли предавката, трябва да се вземе решение за общия предавателен модул, броя зъби за зъбното колело и колелото, техния профил, ъгъл и местоположение. Определя се централното разстояние, като се избира ширината на зъбните колела на двойката.

Изчисляват се геометрични показатели на машинните предавки, за които се проектира предавка. Чертежът трябва да показва поне две издатини: преден и страничен изглед отляво с направени измервания. Освен това се съставя таблица с основни геометрични и проектни параметри и се изграждат графики.

Стойностите се изчисляват по формулите, таблиците, коефициентите и съотношенията, като се използват оригиналните данни на колелата и предавките. Алгоритъмът за изчисление за отделни програми може да съдържа до петдесет или повече стъпки и логически стъпки. Оптималното решение на въпроса за подробното проектиране е използването на специализирана компютърна програма.

Размерите на слотовете за ключове или слотове се избират по стандарти. В общи линии, чертеж на монтажни колела на валове се разработва отделно.

стандарти

Нормализира ли се предавката? Понастоящем в сила ГОСТ определя допустимите отклонения за готовите колооси. Точността на заготовките се определя в зависимост от технологичните характеристики и може да се регулира поотделно за всяка индустрия или производител.

За всеки тип съоръжения има норми за взаимозаменяемост. Някои стандарти са загубили своята значимост като цяло, някои са валидни само в някои региони. Разработените по-горе норми обаче се използват за обща терминология, нотация, процедура за разработване на документация и конструиране на чертежи.

ГОСТ стандартите регулират параметрите за изчисляване на геометрията на зъбни двойки, техните модули, първоначални контури, степени на точност и видове интерфейси. Други стандарти определят стандарти за отделни части, а други - за готови части и възли.