Пластмаси за леене под налягане. Оборудване за инжектиране на пластмаси

за световния пазар домакински и промишлени пластмасови изделия има стабилна тенденция на активно развитие. Този факт се потвърждава от статистически данни, предоставени от водещи компании през последните няколко десетилетия.

Лидери в индустрията

Днес в света има около сто големи фирми, които произвеждат оборудване за формоване на пластмаси под налягане, суровини и готови продукти. Географията на тяхното поставяне е много обширна, дори ако техният брой се намали, като се вземе предвид формирането дъщерни дружества, процеси на обединение и усвояване.

Днес в света има няколко стабилно формирани предприятия - лидери на пазара. На първо място, те представляват азиатската част на планетата. Водещи предприятия, които произвеждат оборудване за формоване на пластмаси под налягане и готови продукти, както и за доставка на суровини, се намират в Китай, Тайван, Южна Корея, Сингапур и Япония. Техният общ дял в общия обем на производството е в диапазона 35-45%. Лидерите в индустрията са в европейския регион. Най-големите предприятия се намират в Полша, Латвия, Чехия, Италия, Португалия и Германия. Те представляват около 25-30% от обема на производството. Русия може да бъде отбелязана отделно, предвид нейното географско положение. В страната има няколко водещи предприятия в тази индустрия.

Електрическо оборудване за формоване под налягане: предимства и недостатъци

Използваните днес машини имат редица характеристики, които позволяват на предприятията значително да разширят обхвата на производството и продуктовата гама. Леенето на пластмаси се извършва с помощта на машини за леене под налягане (TPA). Оборудването на машини с електрическо задвижване има няколко предимства пред хидравликата. По-специално:

- Намалена консумация на енергия. Спестяванията в сравнение с хидравличните машини за леене под налягане са около 60%.

- Възможност за инсталиране и експлоатация на машини в помещенията за производство на стерилни продукти (например медицински изделия). Хидравличните машини за леене под налягане не са подходящи за такива цели поради наличието на специална система за смазване.

- Лесен за управление и управление. Това предимство постигнато чрез по-малко функционални единици.

- Високопрецизни електрически машини за леене под налягане. Това е особено важно при производството на дребни предмети за медицинската, оптичната или часовата индустрия.

- Съкратен интервал на инжектиране Това може значително да увеличи производителността.

Сред недостатъците на агрегатите, с помощта на които се извършва инжекционно формоване, може да се изтъкне тяхната по-висока цена. Съгласуването на цените обаче се постига чрез стартиране на масово производство на машини.

Съвременни тенденции в подобряването на капацитета

За да се увеличи производителността и степента на използване на машините, при които се извършва инжекционно формоване на продукти от различни материали, първо се намалява времето на цикъла. В допълнение, редица промени се въвеждат директно в самия процес. По-специално, те подобряват резултатите от масовото инжектиране и пластификацията. Такива подобрения са особено важни в редица индустрии. Например, при производството на PET преформи, които изискват възможно най-кратък цикъл. Днес големите производители активно развиват въвеждането на сложни технологии. Напоследък се наблюдава постепенно преориентиране към освобождаването на основни инсталации от модулен тип. В техния дизайн поставиха възможност за подобрение.

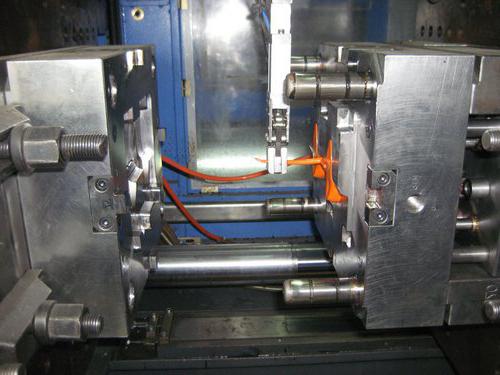

Инжекционни форми

Тези елементи винаги заслужават специално внимание. Факт е, че цената на матриците често достига цената на самата машина. В това отношение засилването на защитата на тези елементи е една от основните задачи на предприятията. Високопроизводителните хибридни и електрически уреди, при които формоването на пластмасови изделия се извършва под налягане, са оборудвани с активни системи с ултразвукови и пиезоелектрични сензори. Такава защита намалява времето за реакция на машината и ви позволява да контролирате състоянието на частите с изключителна прецизност.

Външно качество на продукта

За да се повиши привлекателността на готовия продукт, непрекъснато се подобрява технологията, използвана за леене под налягане. Периодично се въвеждат нови методи в производството. Днес, например, фабричната декорация, както и многокомпонентното формоване на пластмаси под налягане, стана доста широко разпространено. Специално внимание се отделя на материалите за производство, по-специално нечести на територията на Руската федерация. Те включват, например, термопластични еластомери, използвани в автомобилната индустрия, силикони, термореактиви. Благодарение на използването на различни технологии, леенето под налягане се извършва с минимална консумация на материали и време. Освен това, иновативните методи могат значително да намалят теглото на крайния продукт.

Екологична безопасност и качество

Тези елементи са еднакво приложими както за готовите продукти, така и за машините, които се използват за леене на пластмасови изделия под налягане. Наличието на сертификат за качество по ISO 9001 е от особено значение за производителите в процеса на търсене на големи и сериозни клиенти. Освен това е важен и екологичният стандарт ISO 14001. При липсата на тези сертификати, клиентите, които разчитат на дългосрочно сътрудничество, няма да се занимават с производителя.

Суровина

Пластмасовото леене под налягане е най-често срещаният метод за производство. Същността на този метод се състои в инжектиране на стопен материал в детайла с последващо охлаждане. Като суровини се използват гранулирани термопласти. Изработените от тях продукти могат впоследствие да бъдат рециклирани. В допълнение, обикновен материал е термореактивен прах. По време на неговата обработка се получават необратими реакции, които водят до образуване на нетопим продукт. Неговата последваща обработка е невъзможна.

технология

Формоването на пластмаси под налягане се извършва чрез подаване на материал чрез специални канали. След пълнене на заготовките за пресоване се получава охлаждане - кристализация. Производството може да бъде разделено на няколко етапа:

- Проектиране и производство на формуляри.

- Подготовка и разработване на състава на суровините, смесване на материала с багрила и добавки. На този етап се вземат предвид изискванията за готовите продукти.

- Изборът на метод за преработка на суровини.

- Директно леене под налягане.

Спецификации на операцията

Леенето под налягане трябва да се извършва стриктно в съответствие с избраната технология. В същото време точното придържане към времевите и температурни режими е от особено значение. Това се отнася по-специално до крайния етап на производството - кристализация. Леенето под налягане се извършва с различен брой заготовки. Броят им ще зависи от производствения план на предприятието, както и от продуктовата гама. След доставката на суровините, отстраняването на готовия продукт се извършва от системата за изхвърляне. Контролът на температурата обикновено е вода. Той се подава в охлаждащите канали.

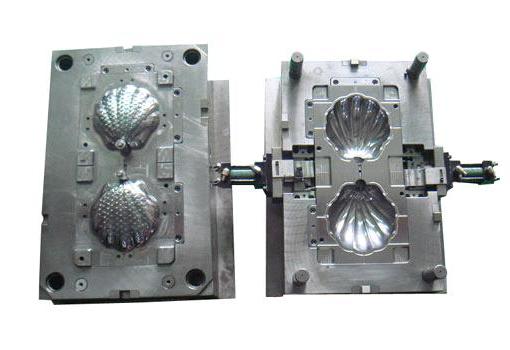

Структурата на заготовките за пресата

Формите за леене под налягане са устройство за производство на обекти с различна конфигурация и сложност. В един типичен детайл е матрица (фиксиран елемент) и перфоратор (движеща се част). Плоскостите на тези части действат като отрицателен отпечатък на външната повърхност на продукта. Производителите често използват заготовки от няколко части. Те произвеждат няколко части едновременно. Фирма, която извършва професионално леене под налягане, трябва да има няколко заготовки за различни части. Те трябва да имат различни конфигурации и дизайн. Трябва да се отбележи, че самият процес на вземане на мухъл е доста сложен и винаги индивидуален.

Спецификации на процеса

Леенето под налягане, както е споменато по-горе, се извършва в съответствие с температурния режим. По-специално, по време на обработката на суровините, заготовката е термостатична или нагрята. В първия случай операцията се извършва, ако материалът е термопластичен. Температурата на заготовката в този случай не трябва да бъде по-висока от кристализацията или витрифицирането. Ако се използва термореактивна, формата се нагрява. Температурата й трябва да е равна на нивото, на което се получава отхвърляне. Налягането по време на отливането ще зависи от конструкцията на матрицата, вискозитета на разтопения суров материал, размера на готовите детайли и стробиращата система. В процеса на пълнене на кухини, тя нараства постепенно. Налягането до 500 МРа осигурява намаляване на остатъчното напрежение в суровината, увеличаване на степента на ориентация на кристализиращите елементи (полимери). Това допринася не само за повишаване на здравината на материала, но и за по-точно възпроизвеждане на размерите на частите. Налягането се разпределя неравномерно по дължината на кухината. Това се дължи на високия вискозитет на стопилката и на относително бързото му нарастване в процеса на охлаждане.

Материална предварителна компресия

Използва се за изравняване на налягането по време на леене. Предварително сгъстяване се извършва върху инсталацията, блокът на дюзата е оборудван с кран. Той се затваря и суровината се приготвя. Компресирането на стопилката се извършва в цилиндъра на материала до налягането на леене. След това вентилът се отваря и суровината се подава в кухините. Стопилката при достатъчно висока скорост изпълва формите, допълнително нагрявани под въздействието на сили на триене. В някои случаи може да се получи механично разрушаване на материала. За да се предотврати това, скоростта на подаване на стопилка е ограничена. Поради предварителното сгъстяване времето за запълване на кухините се намалява с 1,5-2 пъти. Освен това пътят на преминаване на материала се увеличава, докато не замръзне. Това, от своя страна, ви позволява да хвърляте дълги и тънкостенни продукти.

Производство на метални изделия

Това производство се различава от описаните по-горе технически характеристики на машините, състава на материала, използваните технологии. По този начин, алуминиевото леене под налягане се извършва на бутални машини. Тези устройства са оборудвани с екструдерни камери, които могат да бъдат студени или горещи. В последния случай елементът е разположен вътре в тигела с метална сплав. Студената камера е отделена от материала и е монтирана вертикално или хоризонтално. Алуминиевото леене се извършва на напълно автоматизирани машини. Машините са оборудвани със софтуер за управление. Автоматично се извършва регулирането на усилията за затваряне на леярските форми и скоростта на пресоване. Машините също имат заключваща система в случай на неизправност.