Включване. Видове завъртане

Turning - най-често срещаният вид обработка на метални изделия. Части, имащи формата на революционни тела, съставляват значителна част от продуктите на машиностроителната промишленост и са част от повечето машини и механизми.

Кратко описание

Съвременното инженерство се характеризира с широка гама от продукти, с нестабилност на размера на производствената партида от части, която варира от няколко парчета до няколко хиляди или десетки хиляди. Технологичният процес (ТП) на преработващите ротационни тела се характеризира с разнообразни технологични операции, маршрути за обработка и металорежещи машини, използвани при тяхното производство.

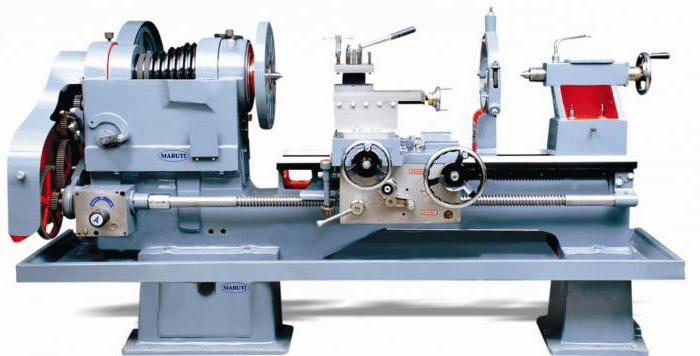

Според типичните маршрути за обработка и в зависимост от проектните и технологичните особености и размера на производствената партида на тялото на ротация могат да се обработват различни видове стругове с ръчно управление и CNC, когато се използват като стандартни и специални инструменти.

История на

Обръщащи се части на специализирани машини, известни от VII в. Пр. Хр. д. Първите механизми бяха примитивни: между двата центъра беше поставена костна или дървена заготовка. Един човек (като правило, роб) извива продукта, а капитанът, държейки ножа в ръцете си, отстранява слоя чипове. Процедурата беше дълга и трудна.

След епохата на упадък (ранно Средновековие), в XIV век, вече се извършват стругове на механизми, при които въртенето на детайла се извършва с помощта на задвижване с крак. До 16-ти век машините придобиват метални центрове и лунет. Стана възможно да се придаде на продуктите сложна форма - до топката, но механичното задвижване не осигурява достатъчна мощност. През 18-ти век с усилията на руския изобретател Нартов е решена задачата да се фиксира твърдият нож, което направи възможно прецизно изрязване на нишки, сложни мотиви и др.

До XIX век, създадени мощни машини, изцяло изработени от метал, който стана основа за набира скорост в машиностроенето. След масовата електрификация на машините придобити електрически мотори, всъщност, приемайки съвременната форма. Следващият значителен еволюционен етап е свързан с въвеждането на автоматизация и компютъризация.

Видове завъртане

На машините се извършва обработка на ротационни тела:

- винт рязане;

- въртяща се кула;

- CNC;

- многофункционален;

- мулти-вретено;

- полуавтоматични устройства с многократно рязане.

В същото време, в зависимост от концентрацията на технологичните преходи (последователни, паралелни и серийно-паралелни), се използват едно- или многорегулаторни настройки с помощта на стандартни или специални режещи и спомагателни инструменти.

Механичната обработка на стругови отвори се извършва както чрез едноредукторна последователна обработка, така и чрез използване на мулти-шпинделни глави и комбинирани аксиални инструменти.

Избор на технически процес

Размерът на производствената партида на частите и неговите конструктивни и технологични характеристики оказват решаващо влияние върху избора на типа стругове:

- максимален диаметър;

- дължина;

- необходимата точност;

- грапавост на повърхността.

Разнообразието от стругове води до увеличаване на броя на конкурентните варианти на процеса. Например, като се използва схемата за оформяне на конкурентни възможности за обработка на вал, е възможно да се формират 20-30 възможни възможности за обработка на стъпален вал. Ето защо е необходимо да се избере правилния (оптимален) струг, който осигурява максимална интензивност на труда икономическа ефективност. При избора на опцията TP се отчита и обемът на продукцията и другите производствени условия.

Технически и икономически показатели

Металообработката съчетава два определящи фактора - технически възможности и приложимост. В условията на многопродуктово производство, което се характеризира с нестабилност на обектите и размера на производствените партиди на части, изборът на доходоносен вариант на техническия процес от конкуриращата се задача е трудна и трудоемка задача, която изисква голям брой изчисления, свързани с определянето на технически и икономически показатели.

Основните показатели за дейността на машиностроителните предприятия са:

- производителност на труда;

- печалба;

- производствени разходи ;

- интензивността и ефективността на използването на финансовите ресурси;

- материална и енергийна интензивност на продуктите;

- рентабилност;

- капиталовата интензивност и капиталовата производителност;

- използване на оборудване и др.

Важна задача е да се гарантира конкурентоспособността на продуктите, като се отчитат постоянно нарастващите изисквания за качеството на продуктите и ограничаването на трудовите, материалните, финансовите и енергийните ресурси.

Видове детайли

Стругът ви позволява да обработвате детайли като ротационни тела:

Заглавие на детайла | класификация | продукти |

Цилиндрични части за въртене | втулки | Втулки, втулки, втулки, втулки |

валове | Валове, ролки, оси, пръти, щифтове, пръсти, щифтове | |

Плоски части от центрофуга | дискове | Колела, пръстени, маховици, шайби, фланци |

Множество части | Ексцентрични продукти | Колянови валове, ексцентрици |

Подробности за въртене с пресичащи се оси | Преминаването | Кръстове, фитинги |

Други заготовки | Зъбни колела | Единични и многоколесни зъбни колела, джанти, зъбни колела-валове, колесни дискове |

Оформени камери | ||

Винтове и червячни продукти | ||

крепежни елементи | Болтове, гайки, винтове |

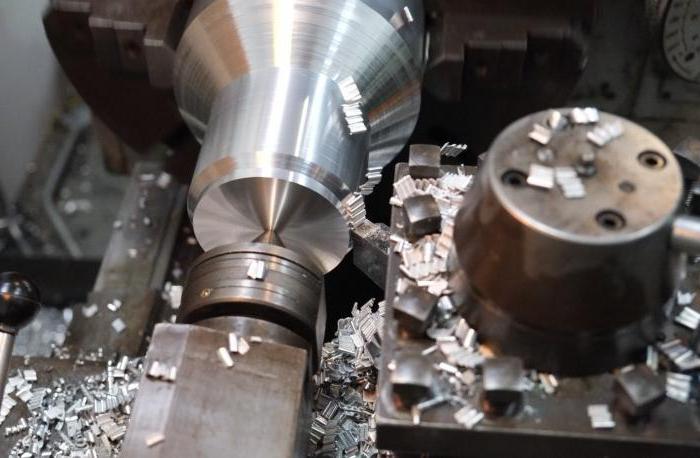

Обработващи стъпалови валове

Обръщането на вала може да се извърши с помощта на стругова, стругово-копираща, хоризонтална мулти-инструмент, вертикална едношпинделна и многошпинделна машина, CNC машина. Монтирайте вала в центровете на машината или фиксирайте в касетата (лицевата част). Късите заготовки, отливките, изковките са фиксирани в трикамерни и по-рядко в четирикамерни патрони. Валовете със съотношение дължина-диаметър повече от 12 са шлифовани с помощта на подвижни и неподвижни опори.

Обикновено на многореццови машини има два апарата (отзад, отпред). Предната част е предназначена за надлъжно завъртане на детайлите. Заден калибър - за изрязване на краищата, нарязване на канали, оформяне на профили. Броят на ножовете на мулти-дебеломери може да достигне 20. Движенията на челюстите са автоматизирани.

почукване

В конструкцията на вала има външни и вътрешни монтажни резби. Завъртането се извършва чрез специални резци. Машините трябва да имат бързо задвижващо се винтче, за да се промени бързо посоката на работното въртене на противоположното, когато резбата се нарязва на желаната дълбочина. При рязане на глухи нишки използвайте само превключващи касети. Външните резби се нарязват с глави за рязане на нишки, миди, резци с резба и други методи. Калибрирането на резбата се извършва с матрици с довършителни режещи ръбове.

Рязане на червеи

Повърхността на винтовете на червеите, в зависимост от серийността, може да бъде отрязана с помощта на струг или профилна винтова машина. Фрезите за струга се избират с прав профил. Желаният профил на бобината се осигурява чрез подходящо монтиране на режещия инструмент. За широкомащабно производство червеите се нарязват в пръстеновидна инцизална глава.

При довършване на режещи червеи със средно голям модул се използват специални пружинни фрези. За еднопосочни заготовки, които имат малък ъгъл (до 7 градуса) на спираловидния подемник, профилът се прикрепя към ножа, съответстващ на профила на кухия червей.

Обработка на случай

С помощта на въртящи се машини за въртене на корпусните части на парните турбини, големите вентили, електродвигателите, компресорите, лицевите плочи на машините, центробежните помпи, генераторите и др. относително високи условия на рязане, извършват непрекъсната обработка. В резултат на това обръщащите се работи стават по-продуктивни.

Обработени детайли със сложна пространствена форма или форма на тяло на въртене с вътрешни или външни конични, цилиндрични повърхности, перпендикулярни на краищата на относително прости за получаване чрез завъртане.

CNC струговане

стругове числен контрол са един от най-често срещаните видове оборудване на съвременното масово производство. Значително предимство на машините с ЦПУ в сравнение с други машини, работещи в автоматични и полуавтоматични режими, са малките времеви и материални разходи за прехода от обработената партида части към следващата. В момента използването на металорежещи машини с военно-промишлен комплекс (оперативно програмно управление) се разпространи в машиностроенето. В тези устройства програмата може да бъде въведена директно от клавиатурата на контролния панел на оператора за дебъгер.

Технологични възможности

Машините с ЦПУ се класифицират според местоположението на оста на въртене на шпиндела (хоризонтално, вертикално), местоположението на водачите (наклонени, хоризонтални, вертикални), структурата на инструменталната система (с купола или списание), вид работа:

- патрон;

- точки на въртене;

- патронник-център;

- скучно.

Центровите машини (съставляват около 10% от всички CNC машини) се използват за външна обработка на шахти, включително рязане на конеца с длето (най-големият диаметър D max на заготовката е 250-380 mm).

Машини с касети (около 40%) се използват за обработка (външни и вътрешни) втулки, фланци и др. В допълнение към завъртането, пробиването и изрязването на краищата, включването на тези машини може да бъде допълнено от пробиване, свръзка, разгъване, резба с кранове, матрици, както и рязане на външни и вътрешни резби с длето (D max 160-1250 mm).

Центроването на касетите (около 35% от CNC-машинния парк) съчетават технологичните възможности на първите две групи. Използват се за касети и центриране на частите D max 160-630 mm. За обработка на продукти като фланци, дискове и корпуси с големи размери се използват ротационни машини.

заключение

Използвайки методите на обръщане, можете да смилате различни продукти, които имат формата на въртене, с желаните характеристики. Обширен парк от стругове ви позволява да правите миниатюрни части и огромни части за енергетиката, тежкото инженерство, корабостроенето и други индустрии.