Производство на тухли: оборудване, технологии

В продължение на много векове историята на строителните материали на тухла се е утвърдила като надежден универсален материал. Последните разработки в областта на строителството не са в състояние напълно да изтласкат тухлата от пазара и тази ситуация ще продължи дълго време. Тухлата е страхотна капитално строителство сгради и съоръжения, поради свойствата си. Производството на тухли от глина не е претърпяло значителни технологични промени през последните няколко века, но се появили и други методи за производство на блокове за тухлена зидария. Сред тях най-популярни са технологията на производство на силикатни тухли, както и използването на високо налягане като алтернатива или допълнение към изпичането.

Видове тухли и техните характеристики

Тухлите се наричат твърди блокове за полагане на структури с определени размери. С голямо отклонение от стандартите за дължина, ширина и височина, продуктите вече се наричат просто градивни елементи. Единична, проста руска тухла е с дължина 250 mm, широчина 120 mm и височина 65 mm, има и половина и двойни варианти с височина съответно 88 и 138 mm. Европа е приела свои стандартни размери от тухли, което е свързано с историческото развитие на измервателната система. Материалът за производство на тухли може да бъде голямо количество насипни и натрошени вещества, но най-популярни са глината и пясъка с вар. Това се отразява в името на блоковете, червените керамични тухли се правят почти изцяло от глина, а производството на силикатни тухли се основава на смес от пясък и вар. Характеристиките на този материал са малко по-ниски от керамичните, което се компенсира с относително ниска цена. Третият тип хиперпресовани блокове могат да се състоят от различни материали, в зависимост от планираните от производителя характеристики. И трите основни типа са разделени на голям брой подтипове с различни свойства и приложения.

на технологиите

Методите за производство на тухли варират в зависимост от използваните суровини. Технологията за производство на тухли от глина с високотемпературно калциниране остава непроменена в продължение на няколко хиляди години, а производството на силикатни тухли започва едва в края на 19-ти век. Силикатна тухла не изисква изпичане, като керамика, вместо това, сместа се излага на водна пара под високо налягане. Хиперпресите за производството на тухлени блокове обикновено са възникнали сравнително наскоро, този метод не използва ефектите на високите температури при образуването на твърди материали. Независимо от това, хиперпресованите тухли не са по-лоши в своите свойства и често надминават своите "древни братя". Експертите сравняват този материал с висококачествени клинкерни тухли.

Производство на керамични тухли

Оборудването за производство на тухли от глина с пластмасови или полусухи методи трябва да включва следните задължителни единици и помещения:

Склад за суровини, където глината е предварително "прецедена" до желаната степен на влага. Също така е възможно да се добави butiruyuschego материал, пясък или счупени тухли, в размер на не повече от 30%. Такива добавки позволяват на суровината да запази формата си по-лесно и да намали деформацията при обработката на температурата.

Мястото на смилане и смесване на суровините може да включва няколко устройства за постепенно филтриране, раздробяване и създаване на хомогенна маса. За метода на пластичността се добавят инсталации за обработка на глината с водна пара.

Образуването на сурови продукти, включени в устройството, се основава на вакуумни или хидравлични преси. Тези устройства произвеждат лента за рязане, от която вече е образувана сурова тухла. Компактен гараж и домашно приготвени опции могат да образуват готови продукти без нужда от рязане, но скоростта на такива инсталации е изключително малка.

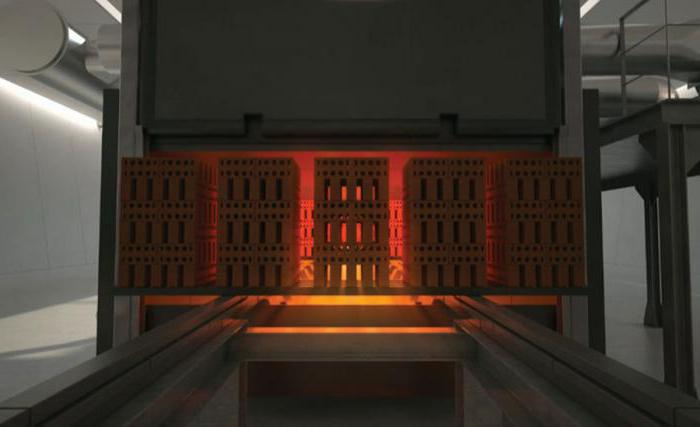

Пещите за сушене на суровини и печене произвеждат два вида: камерен и тунелен. Вторият вариант изисква солидна конструкция, но позволява поточно непрекъснато производство. Полусухият метод за получаване на суровини може да спести време за сушене. С. Стандартната температура на изпичане на керамични блокове е 1000 ° С.

Склад на готови продукти, където се получават печени тухли за съхранение и продажба.

Транспортни единици между инсталации с различна степен на механизация на труда, от ръчен до транспортен тип.

Тухлена керамика

При изграждането на пещи и други огнеупорни повърхности използването на обикновени тухли е неприемливо. С . Силикатна тухла не може да издържи дори температурата на конвенционалния пламък за горене на дърва за огрев, а обикновеният керамичен блок губи своите якостни свойства при температури над 800 ° С. Да, и постоянните колебания на температурата влияят неблагоприятно на свойствата на конвенционалните тухли. Изисква материал, който може да издържи на периодично силно нагряване и последващо охлаждане за дълъг период на работа. Един от най-популярните огнеупорни материали Шамот тухла се счита, въз основа на производството на които е производството на тухли от специална глина - шамот. Оборудването за производство на тухли от него е подобно на описаното по-горе, но отличителните черти на технологията на производство на конвенционални керамични блокове са два етапа:

При подготовката на суровината, огнеупорната глина претърпява предварителна високотемпературна обработка, като за подобряване на огнеупорните свойства на крайния продукт се използват минерални добавки, по-специално алуминиев оксид.

С, а при 1500 и выше, время обжига составляет не менее 5 часов. Суровото изпичане не се осъществява при 1000 ° C, но при 1500 и повече време за изпичане е поне 5 часа. При такива температури се получава синтероване на материала и трансформация на химическия състав като цяло.

Порестостта на шамотната тухла определя неговата якост и топлоизолационни свойства.

Блокове от клинкер

Облицовъчните стени и други конструктивни елементи са не само красив външен вид на материала, но и неговата устойчивост на атмосферни влияния и механични повреди. Производителите на тухли от 18-ти век произвеждат особено устойчив материал, сравним по износоустойчивост с естествен камък. Името идва от немски за резонансната реакция на тухла при подслушване, което не е изненадващо, тъй като клинкерните блокове са един от най-плътните материали в своя клас. Производството на клинкерни тухли налага повишени изисквания за качеството на суровините, необходимо е да се контролира съдържанието на оксиди на желязо, калций и магнезий, както и достатъчно съдържание на алуминиев оксид. ° С, в остальном технология производства повторяет способ получения обычного керамического кирпича. Температурата на изпичане на облицовъчния материал по тази технология е 1000-1400 ° C, в противен случай технологията на производство повтаря метода за производство на обикновени керамични тухли. Един от главните недостатъци на клинкерните керамични блокове е тяхната добра топлопроводимост, поради което при облицоване на външните стени на сградата може да се изисква допълнителна топло- и звукоизолация. в том числе с пустотами на тыл ь ной стороне и глазурью на лицевой. Тухлите на тази технология се произвеждат в най-различни варианти, включително с кухини от задната страна и глазура от предната страна.

Технология на производство на силикатна тухла

Процесът на образуване на твърди блокове от смес от вар и пясък се основава на термичната обработка на готовия разтвор и започва сравнително наскоро, докато използването на сместа в строителството вече е направено за няколко хилядолетия. Производството на силикатна тухла може да се раздели на три основни етапа: подготовка на суровини, гасене на вар и реалното производство на блокове. Подготовката включва следните етапи и устройства:

Сеялка за пясък. Фракцията от пясъчни суровини трябва да бъде не повече от 2,5 мм, освен това процесът на пресяване ви позволява да почистите пясъка от органични включвания.

Инсталации за раздробяване на негасена вар.

Възможна е инсталация на предварително гасена вар.

Устройството за дозиране на суровините за смесване. Смес от 90-92% се състои от пясък, а останалата част е гасена вар, цветни пигменти и модификатори.

Инсталации за гасене на вар са разделени на 2 вида:

Барабанните инсталации с водна пара ви позволяват бързо да завършите процеса на охлаждане в сместа, но са енергоемки.

Силажните структури от няколко секции ви позволяват да получите непрекъснат поток от готовата смес, въпреки факта, че реакцията може да отнеме до 10 часа.

На последния етап блоковете се оформят в пресови машини и суровината се изпраща в автоклав, където калциевите хидросиликатни съединения се образуват под налягане и високотемпературна пара в тухла, което осигурява твърдост на строителния блок. Обработката в автоклав продължава 10-20 часа, така че за непрекъснато производство е необходимо инсталирането на няколко автоклава.

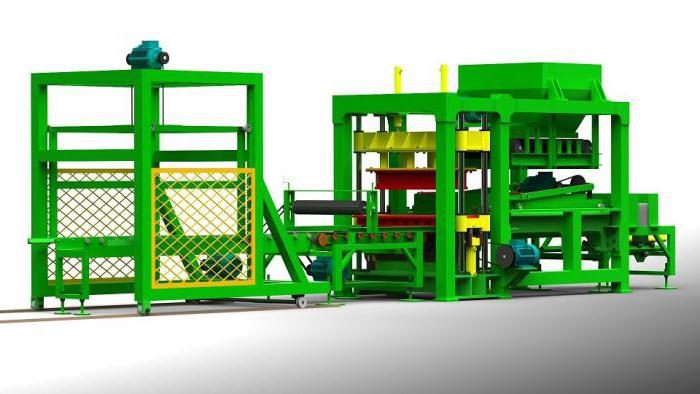

Вибропреса

Тази машина за производство на тухли и други блокове въз основа на строителни смеси е доста универсално средство, тъй като подмяната на форми може да се направи без значителни модификации на цялата инсталация. Има модели с измервателни устройства, смесители и дори транспортери на продукти до мястото на сушене или допълнителна обработка.

Хиперпресовани тухлени блокове

Тази производствена версия изобщо не използва температурно третиране, тъй като се основава на свързващата способност на цимента. Производствената линия е сведена до минимум, което ви позволява да го поставите на малка площ. Структурата на оборудването, с изключение на самата хиперпреса, може да включва следните инсталации:

Филтриращо и трошачно оборудване за смилане на суровини и отстраняване на органични отпадъци.

Дозатор за автоматичен контрол на подаването на компоненти.

Миксер, може да бъде вграден в дизайна на хиперпреса.

Инсталиране на транспортиране на тухли до мястото на съхранение.

Готови опции мини-растения

Въпреки изобилието на производителите, пазарът на строителни материали не е пренаситен, според експертите, те също отбелязват стабилен годишен ръст в търсенето и строителните обеми. Ето защо, собствената си мини-фабрика за производство на тухли може да се превърне в печеливш семеен бизнес. Периодът на възвръщаемост на такъв бизнес може да бъде от една до две години, в зависимост от установеното производство и умения на работниците, както и от начините за пускане на пазара на готовия материал. Минималната инвестиция в технологично оборудване и въвеждане в експлоатация може да варира от 3 милиона рубли. Към това трябва да се добави и наемът на подходящи помещения и закупуването на суровини. Особено си струва да се обърне внимание на производството на хиперпресовани тухли, което изисква най-малко обща площ за поставяне на инсталации.

Производство в гаража

За да се отвори производството на тухли в местния район, ще бъде достатъчно да се харчат пари за хиперпреса, след което всички други операции ще трябва да се извършват ръчно. Цената на такава тухла ще бъде най-минимална, но разходите за труд са много по-високи.

заключение

Доходността на бизнеса с тухли се потвърждава от много примери. Въпреки това производството ще изисква не само сериозни финансови инвестиции, но и усилия за поддържане на работния процес, за контрол на качеството и за намиране канали за продажби. След година или две усилията със сигурност ще се изплатят със стабилни печалби.