Открита пещ: температурна схема. Открита пещ по време на войната

Мартената пещ е устройство за топене, което е предназначено за преработка на скрап и чугун в стомана с необходимото качество и химичен състав. Устройството е кръстено на металурзите и инженерите от Франция. Емил и Пиер Мартин са създали печката през 1864 година. Нека разгледаме още устройството му.

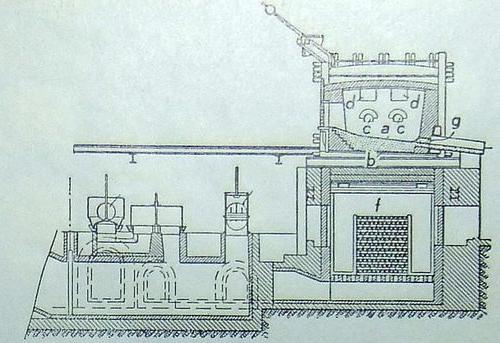

Общата схема на мартената пещ

Устройството е разделено на долни и горни части. Последният се намира под площадката на работилницата, построена за обслужване на устройството на височина 5-7 метра от пода. В горната част мартената пещ включва действителното работно пространство и главите, снабдени с вертикални канали, които се простират надолу. Долната част се намира под работната платформа. Съдържа регенеративни камери с дюзи, шлаки и свине с пренасящи устройства.

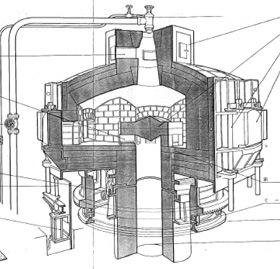

Работно пространство

Чертежът на мартената пещ, представен в статията, илюстрира дизайна на тази част от уреда. В горното работно пространство има ограничаваща арка, под - под (дъното). В предната стена се виждат отвори. Те се наричат зареждащи прозорци. Чрез тях в мартената пещ се зарежда твърд заряд и се излива течно желязо. Пълненето се извършва с помощта на специален добавен улей. Зареждащите прозорци обикновено се затварят със специални облицовани капаци със специални дупки. Те позволяват на стоманодобива да наблюдава процеса на топене и състоянието на уреда. Работното пространство е в най-трудните условия на всички елементи, което включва и мартената пещ. Температурата в тази част на блока е много висока. В допълнение към рязкото нагряване, работното пространство е изложено на механични удари. Материалите, от които е направена тази част на устройството, са под действието на химични съединения, произтичащи от топенето на шлаката и металите. Стабилността на елементите на работното пространство обикновено се определя от стабилността и цялата пещ, както и от периодите на капиталови и междинни ремонти.

огнище

Над него е разтопен метал. Тази част на пещта трябва да издържи теглото на материала, удари по време на зареждане на заряда, действието на напреженията, които се образуват при внезапни и чести температурни промени, влиянието на ерозионните процеси по време на взаимодействието с разтопената суровина. Предната и задната стени на уреда работят в почти същите условия като огнището, тъй като те също влизат в контакт с разтопената шлака и метала. Тези елементи са изработени от специална тухла. В магнезитовата част са предвидени температурни шевове. Те са пълни с дървени подложки, шперплат, картон. В процеса на отопление те избледняват, а при разширяване на тухлите компресират празнините.

Трезорът

Този елемент почти не е в контакт с шлаката. В тази връзка е позволено да се произвежда от основна и кисела огнеупорни материали независимо от естеството на процеса. За изграждането на покрива се използва динас или термоустойчива магнезитова хромитна тухла.

глава

Те ограничават работното пространство от краищата. От дизайна на главите ще зависи качеството на уреда. Потокът на гориво и въздух през тези елементи. В зависимост от скоростта на въвеждането им в работното пространство и степента на тяхното взаимодействие, ще зависи и формата и някои други характеристики на факела. Той, от своя страна, определя качеството, с което работи цялата маркова пещ. Ръководителите трябва да предоставят:

- Оптималната плоскост на горелката по дължината на цялата баня. Това е необходимо, за да се прехвърлят колкото е възможно повече топлина, както и към стените и арките възможно най-малко.

- Минимално съпротивление в процеса на отстраняване на продуктите от горенето от работното пространство.

- Оптимално смесване на въздух и гориво за пълно изгаряне на последното.

За да се изпълнят първите и третите условия, напречното сечение на изходните отвори трябва да е малко. Това осигурява максимална скорост на гориво и въздух. За да изпълни второто условие, необходимо е напречното сечение, напротив, да е максимално. Такава двойна роля на главите - за въвеждане на въздух и горива и отклоняване на отпадъчни продукти - представлява доста трудна задача за дизайнерите.

шлака камери

Димните газове, които излизат от работното пространство, преминават през главата. По вертикалните канали те попадат в шлаките. В тях се натрупва около 50-75% прах. В този случай се натрупват груби фракции, докато по-малките в по-големия им обем се отвеждат в тръбата. По пътя на движението на газовете, съдържащият се в тях прах взаимодейства с материалите на тухлената зидария. Това обстоятелство трябва да се има предвид при избора на последния при изграждането на вертикални канали, както и при шлакови камъни.

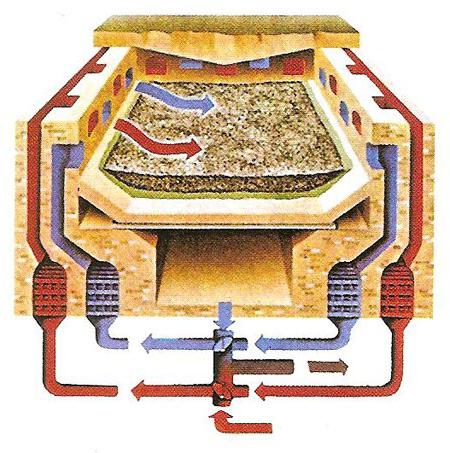

регенератори

Тези елементи осигуряват постоянно висока температура отопление на въздух и газ. При по-трудни условия в работата са включени дюзи на горните редове, тъй като в тази част отлагането на прах и нагряването са максимални. Тези елементи са направени от фортестеритна или магнезито-хромитова тухла. Работата на долните дюзи се извършва при температура 1000-2000 градуса. Те са изработени от издръжливи и по-евтини шамотни тухли.

Функции на клапана за заден ход

Отворената пещ е устройство за обратно действие. В него периодично се променя посоката на газовите потоци през системата. В свинете са монтирани тръбопроводи за въздух и газ, портали, вентили, дросели и други елементи, които се комбинират под името "възвратни клапани". В модерната конструкция на блока, операцията "прекиди" е автоматизирана. От свинските газове се спускат в тръбата. Височината му се изчислява така, че формираната от нея тяга е достатъчна за нормалното движение на потоците през цялото пътуване. Тръбата е доста сложна и сравнително скъпа конструкция. Височината на този елемент в големи единици надвишава сто метра. Тръбата, като правило, е направена от червена тухла, вътрешната облицовка на която е оформена от тухла от шамот.

Отворени пещи по време на войната

Първото руско звено бе пуснато в завода в Сормовски през 1870 година. По това време устройството е проектирано от млад инженер А. Износков. От особено значение са мартените пещи по време на войната. Части от танкове, черупки и пушки бяха хвърлени от произведената в тях стомана. Опасни за здравето и много трудоемко производство бяха много необходими през тези години. Оттогава изчезва и изразът „отворени пещи“. Той свидетелства за силата и твърдостта на съветската епоха. През 70-те години производството на инертни материали беше преустановено, тъй като те бяха заменени от подобрени конструкции. Изобретението обаче е придобило специална символична стойност за съветската държава. Отворената пещ е увековечена във филми и песни от онази епоха.