Термична обработка на стомана. Видове топлинна обработка на метали

Термичната обработка на стомана (MOT) е много важна крайна операция при производството на части и инструменти. Той им осигурява необходимите механични свойства и осигурява нормална работа.

История на

Майсторите много преди нашето време са използвали различни методи на втвърдяване: потопена метална лента в вино, масло, обикновена или подсолена вода. Този метод също се споменава: ковачът нагрява дамаския кинжал, след което се качва на коня си и бърза бързо, охлаждайки продукта във въздуха.

През първата половина на XIX век. видове топлинна обработка са несъвършени: твърд и чуплив чугун е поставен в съд с лед, изсипва се със слоеве захар. След това резервоарът се нагрява в продължение на 20 часа, а желязото се превръща в меко и ковано желязо.

Старите методи се допълват от нови, подобрени, базирани на научни изследвания на топлинната обработка. Например белгийските експерти са разработили технология за гасене на заготовки за инструменти във вакуум.

дефиниция

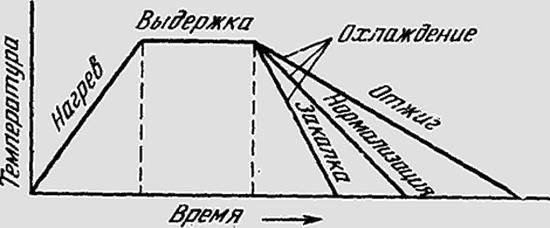

Термичната обработка на метали е съвкупност от строго последователни операции по нагряване, задържане и последващо охлаждане на заготовки или готови продукти в определени режими за промяна на тяхната структура и осигуряване на необходимите им механични, физични, химични и други свойства. В основата на топлинната обработка са трансформациите във вътрешната структура на материалите по време на нагряване и последващото охлаждане.

Видове топлинна обработка

Определящи фактори, които влияят върху резултатите от поддръжката, са скоростта и температурата на нагряване, както и времето на излагане на нагрято състояние и скоростта на охлаждане. В зависимост от температурните показатели и скоростта на охлаждане на продуктите се разграничават следните етапи на топлинна обработка:

- отгряване;

- по-нататъшна нормализация;

- закаляване и закаляване на стомана.

каляване

За да се намали твърдостта и да се увеличи вискозитета на стоманата, да се постигне химическа и структурна еднородност, да се облекчат вътрешните напрежения, се извършва отгряване. Процесът се състои в нагряване на стоманените продукти над критичните точки (с изключение на рекристализационния отгряване) и съответно задържане на температурата на нагряване, последвано от бавно (главно с пещ) охлаждане. В зависимост от целта се различават следните режими на топлинна обработка на стоманата:

- дифузно отгряване;

- пълна и непълна;

- изотермични;

- гранулиран перлит;

- rekristalizatsionny.

Дифузно отгряване

Нарича се също хомогенизация. Използва се за големи стоманени отливки, за да се намали химическата разнородност (сегрегация). На първия етап обработеният материал се загрява до температури от 1050-1150 ° С. След нагряване инкубира се за около 10-15 часа и след това бавно се охлажда. Характеристиките на стоманите са подобрени.

Пълно отвръщане

Технологията се използва за образуване на финозърнеста структура от стоманени продукти, произведени чрез горещо щамповане, коване, леене. Стоманите след пълната процедура на отгряване стават пластмасови, меки, без вътрешни напрежения. Вътрешната (кристална) структура става хомогенна, финозърнеста, съставена от ферит и перлит. Стоманата е напълно закалена и подготвена за механична обработка и последващо втвърдяване. Така се третират предимно хипоевтектоидни стомани.

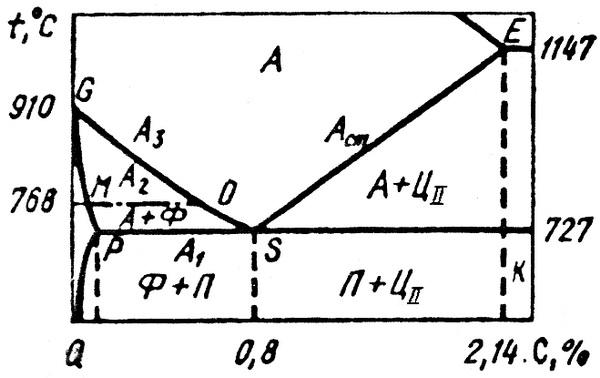

Термичната обработка на стоманата се извършва съгласно следния технически процес: продуктите (заготовките) се загряват до температури над 30-50 ° C, така наречената критична горна точка (в материалознанието, обозначена като Ac3), след което бавно се охлаждат. Охлаждането до температура 500-550 ° C се извършва при следната скорост:

- за въглеродни стомани - 150-200 ° C на час;

- за легирани - 50-75 ° C на час.

Непълно отвръщане

Тази технология за топлинна обработка на стомана се прилага за хипоевтектоидни и проеутектоидни метали, за да се намали твърдостта, да се облекчат вътрешните напрежения и да се получи хомогенна структура. Процедурата се подлага на изковки и изковки, обработени при температури, които не предизвикват значителен растеж на зърната.

Технически процес: стоманата се нагрява при температура над долната критична точка (в графиките тя се обозначава като Ac1) в температурния диапазон от 740-750 ° C, задържа се за известно време при тази температура, след което се охлажда бавно.

Изотермично отгряване

Използва се за продукти, изработени от легирани стомани при нагряване до 20-30 ° C над Ac3, експозиция и бързо охлаждане до температура 630-700 ° C. Заготовките (продуктите) се отлежават, докато аустенитът се разложи, след което се охлажда при положителна температура. След изотермичното отгряване стоманите имат подобни свойства с метали, подложени на пълно отгряване. Термичната обработка на метали съгласно този технически процес има важно предимство - намаляване на времето за обработка.

Отгряване за гранулиран перлит

Широко се използва преди обработката на евтектоидни и проеутектоидни легирани и въглеродни стомани. Материалът се загрява до 25-30 ° С над QD и се поддържа за определено време. При температура от 600 ° С заготовката се охлажда много бавно (30 ° С на час) заедно с пещта и след това се охлажда естествено. В резултат карбидите придобиват гранулирана (закръглена) форма и твърдостта намалява, което благоприятства процеса на рязане на метал.

Рекристализация

Второто име е ниско закаляване. Процесът допринася за отстраняване на вътрешните напрежения и втвърдяване в продукти, произведени чрез студено валцуване, студено формоване, изтегляне и калибриране (листове, пръти, тръби, тел). В същото време, материалът се загрява до температурата на рекристализация при 50-100 ° С под точката Ас1 (630-680 ° С), поддържа се, след което се охлажда естествено (във въздух). След рекристализационно отгряване се образува хомогенна структура с малка твърдост.

нормализиране

Процесът включва нагряване на метали над стойностите на Ac3 с 30-50 ° C, запазване в температурния коридор и последващо охлаждане във въздуха. Термообработката на стомана по метода на нормализиране е идеална за образуване на финозърнеста структура, увеличаване на якостта и издръжливостта, както и за намаляване на твърдостта преди рязане и изравняване на конструкцията преди последваща топлинна обработка.

Структурата на нормализираната стомана става ферито-перлитна (нисковъглеродна стомана) и сорбитолоподобна при наличието на безструктурен ферит (средновъглеродна и нисколегирана стомана). Твърдостта на перлита зависи от това дали има тънка или груба структура. При нормализиране, когато охлаждането е по-бързо, перлитът има по-тънка структура, отколкото по време на отгряване, и по-висока твърдост. Следователно, нормализираната стомана е по-твърда от отгрята (150-300 HB). Нормализирането на горещо валцуваните стомани, за разлика от отгряването, повишава устойчивостта на продуктите на крехко разрушаване и осигурява висока производителност по време на обработката.

Стоманени празници

Използва се за изглаждане на вътрешните напрежения. кристална решетка и намаляване на твърдостта на металите, както и увеличаване издръжливост втвърдени продукти. отличава:

- високо;

- Средната;

- ниска почивка.

Високото темпериране се извършва при температура от 500-650 ° С с плавно охлаждане. при тази стомана придобива структурата на сорбитол, което осигурява елиминирането на вътрешните напрежения. Структурните, въглеродни и легирани стомани, от които се произвеждат валове, зъбни колела и други, се подлагат на този вид закаляване. Характеристиките на стоманите имат по-голяма якост, еластичност и издръжливост с тяхната достатъчна твърдост.

Средното темпериране се извършва при температура 350-450 ° С, съхранява се известно време и се охлажда. При това темпериране мартензитът се превръща в троозит, твърдостта на стоманата намалява до около 400 HB, а вискозитетът се увеличава значително. Нанася се (след закаляване) при третиране на пружини, пружини, матрици и други продукти, работещи при умерени ударни натоварвания.

Ниското темпериране се извършва в температурния диапазон от 150-250 ° С, поддържа се и се охлажда. В този случай се образува структурата на освободения мартензит. Следователно вътрешните напрежения в продукта намаляват, вискозитетът леко се увеличава и блестящата крехкост изчезва, а твърдостта на практика не се променя. Нанесете и на рязане инструменти за измерване които трябва да бъдат твърди, а не крехки, да имат висока износоустойчивост, включително за циментираните продукти.

заключение

Термичната обработка на стоманата е неразделна част от производството на повечето метални изделия. Благодарение на широк спектър от технически процеси, е възможно да се получат материали с необходимите характеристики.